Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

|

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

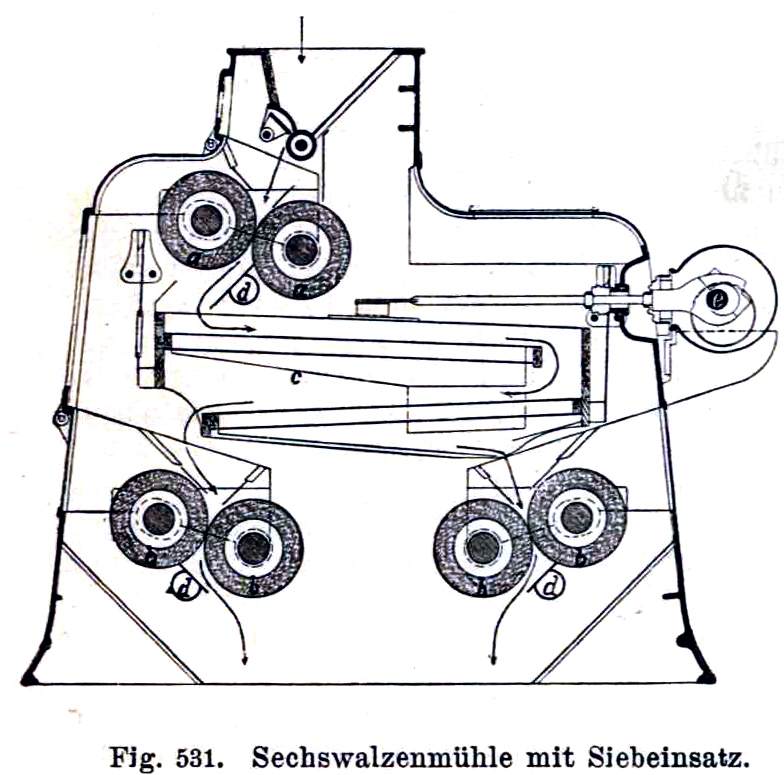

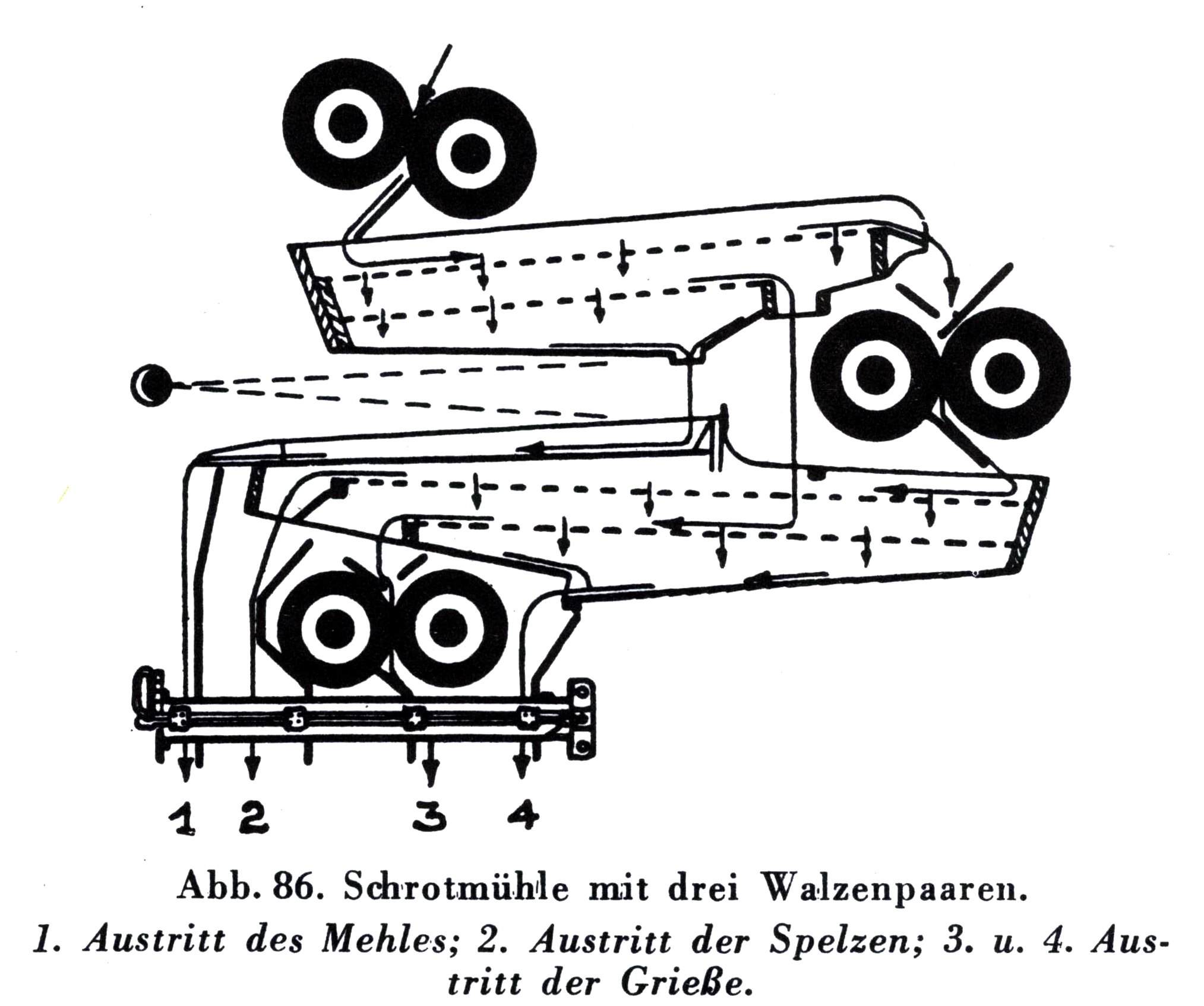

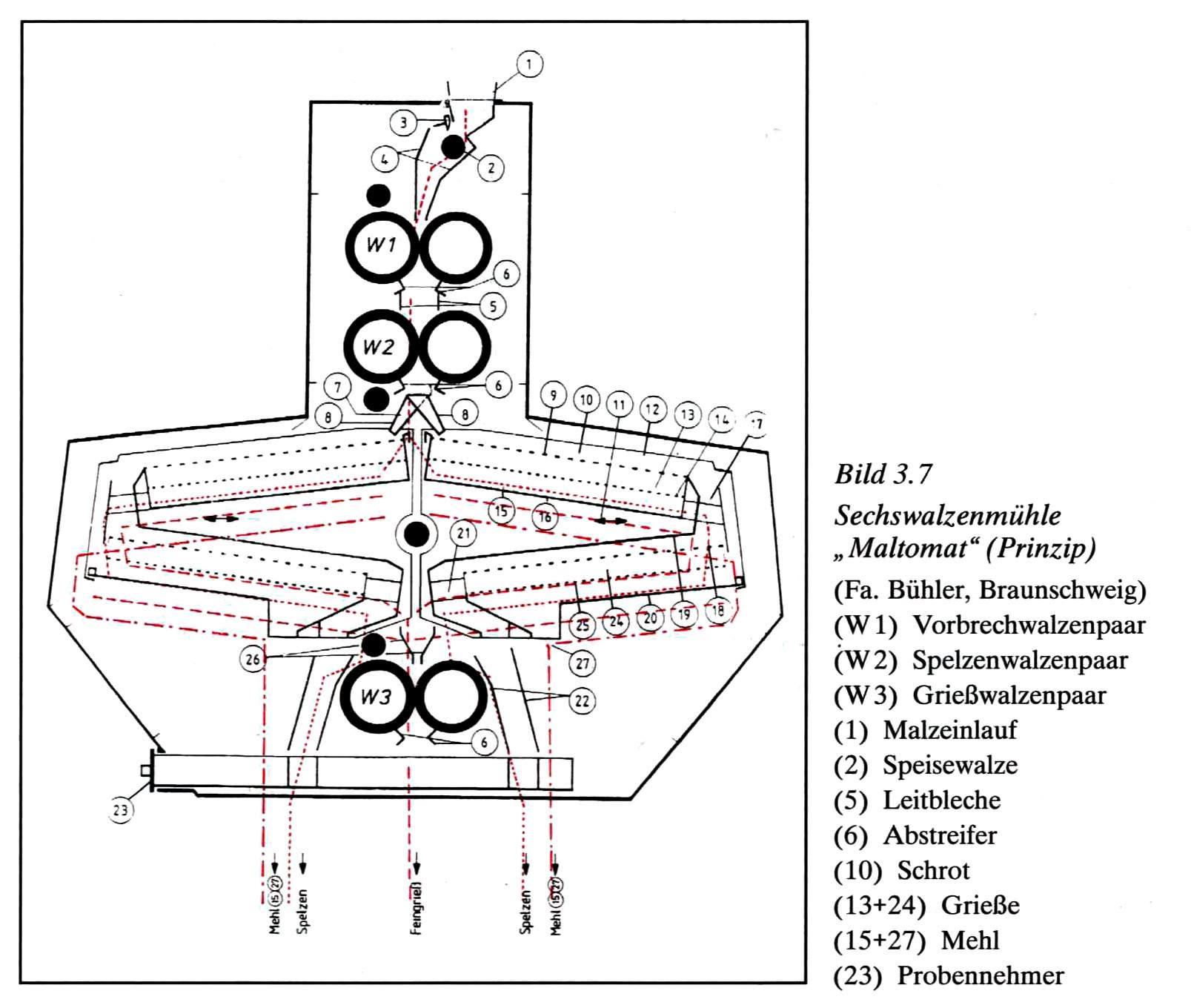

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Die Entwicklung der Schroterei Ein kritischer Rückblick Manchmal gewinnt man den Eindruck, die Philosophie des Schrotens folgt modischen Entwicklungen. Wissenschaftlich fundierte Untersuchungen zum Schroten findet man eher selten, darum werden Hypothesen gerne diskutiert und je nach Ursprung der Hypothese auch zum „Evangelium“ erhoben. So wie Moden in der Ernährung oder der Medizin vom Volk verlangt werden, so hungern auch Fachleute nach neuen, logisch klingenden Aussagen, denn bereits Sokrates soll gesagt haben: Stagnation ist der Anfang vom Ende. Wenn man Kinder nicht mehr mit Spinat oder Lebertran quälen kann, werden sie eben mit glutenfreien Vollkornprodukten oder laktosefreien Sojaprodukten aufgezogen. Und wenn „Schlafwissenschaftler“ niemandem mehr dazu bewegen können freiwillig auf einem Futon zu schlafen, dann wird ihnen überteuerter 7-Zonen-Polyurethanschaum empfohlen. Scheinbar lechzen alle Menschen nach irgendeinem Fortschritt und Brauer bilden hier keine Ausnahme. Geschichte Schrotmühlen Der erste Walzenstuhl wurde vermutlich 1588 von Ramelli gebaut, aber erst im 19. Jahrhundert setzten sich langsam Walzenstühle in der Mehlmüllerei durch, wobei neben Stahlgusswalzen auch Walzen aus Stein oder Porzellan gebräuchlich waren. Ab etwa 1875 stellten praktisch alle Brauereien zügig auf Walzenstühle um. Die Entwicklung von brauereispezifischen Schrotmühlen erfolgte sehr schnell und bereits vor dem Ersten Weltkrieg waren in deutschen Groß-Brauereien 6-Walzenmühlen der Fa. Seck, Dresden (Abb.1) üblich. Bei diesen 6-Walzenmühlen wurde nach dem Vorbruchwalzenpaar in 3 Fraktionen gesiebt, eine fiel direkt in den Schrotkasten, eine wurde dem Spelzen- und eine dem Grießwalzenpaar zugeführt. Nach Entwicklung der hydraulisch geregelten Speisung wurden auch die Walzenpaare und Siebsätze anders angeordnet (Abb. 2). 1980 ging die erste von Bühler-MIAG, Braunschweig entwickelte Schrotmühle mit der Typenbezeichnung DBZC mit einer Nennleistung von 4 Tonnen pro Stunde in Monheim in Betrieb. Diese Mühle verzichtete auf eine Absiebung zwischen Vorbruch- und Spelzenwalzenpaar, wies aber eine deutlich größere spezifische Siebfläche auf, als alle sonst auf dem Markt befindlichen Schrotmühlen. Die Reduzierung des Walzendurchmessers um 40 Prozent von 250 mm auf 150 mm erscheint zunächst ein erheblicher Nachteil zu sein. Je kleiner der Walzendurchmesser ist, desto höher müsste die Drehzahl sein, um eine identische spezifische Leistung zu erreichen. Körner werden wegen des ungünstigeren Winkels kleinerer Walzendurchmesser schlechter eingezogen und tendenziell gäbe es mehr quergebrochene Körner, die sich schlechter ausmahlen lassen. Durch entsprechende Riffelungen und einer verringerten Umfangsgeschwindigkeit der Walzen bzw. einer verringerten spezifischen Leistung, können diese konstruktionsbedingten Nachteile ausgeglichen werden. So weicht die spezifische Walzenoberfläche bezogen auf die Nennleistung nur um 15 Prozent von der wenige Jahre zuvor vorgestellten DBZA ab. Wegen der entsprechend größeren Walzenlänge, ist die spezifische Siebfläche bei der DBZC sehr groß.

Wie beim Boxermotor eliminieren gegenläufig arbeitende Stoß-Siebe (Abb. 3) bei der Schrotmühle von Bühler aus den 1990er-Jahren ungewollte und störende Schwingungen. Ingenieurtechnische-“Meisterleistungen“ waren 5- und 4-Walzenmühlen mit drei Mahlpassagen und 3-Walzenmühlen mit zwei Mahlpassagen. Der Aufwand für Wartung und Justage dieser Meisterwerke entspricht einer Vacheron Constantin Referenz 57260, die mit 2.600 Bauteilen und 57 Komplikationen als komplizierteste tragbare Uhr der Welt gilt. Auf den ersten Blick unterscheidet sich die Schrotqualität der 6-Walzenschrotmühlen kaum, d.h. auch mit einer Seck-Mühle von 1906 lässt sich Malz nach heutigen Anforderungen schroten. Apparatebauer, die nicht über das erforderliche Knowhow zum Bau von 6-Walzenschrotmühlen verfügten, konstruierten einfache 2- oder 4‑Walzen-Nassschrotmühlen. Durch eine starke Verkürzung der Weichzeit, wodurch der Mehlkörper weitgehend trocken bleibt, wurde ein bekannter Nachteil dieser Mühlen beseitigt. Durch eine Namensänderung und entsprechende Werbemaßnahmen stieg die Marktakzeptanz. Bei allen Walzenstühlen sollte eine Walze lose gelagert sein, damit ein massiver Fremdkörper die Loswalze auslenkt und dadurch der Fremdkörper den Mahlspalt ungehindert passiert. Obwohl praktisch alle Trockenschrotmühlen eine Loswalze aufweisen, ist der Schutz vor Fremdkörpern leider ein hypothetisches Wunschdenken. Bei der Geschwindigkeit, mit der ein Fremdkörper den Mahlspalt passiert, wären die Kräfte zur Beschleunigung der Loswalze gigantisch groß. Ein Walzenpaar wird aus einer M16 Mutter eher ein kleines Tablett walzen, als den Mahlspalt zu öffnen, damit die Mutter ungehindert passieren kann. Explosionsschutz Bereits vor der Einführung von Walzenstühlen hatte man Kenntnisse über die Entstehung von Staubexplosionen. Nur in einem relativ kleinen Bereich der Staubkonzentration können Staubexplosionen auftreten. Da besonders hohe oder besonders niedrige Konzentrationen sicher sind, werden diese Zustände angestrebt. Explosionsschutzbleche, die direkt unterhalb des Mahlspaltes angebracht sind, vermeiden zündfähige Konzentrationen und wurden bereits in den ersten Mühlen von Seck installiert. Druckentlastungsöffnungen, auch als „Explosionsschutzöffnungen“ bezeichnet, werden seit über 100 Jahren konstruktiv vorgesehen. Natürlich schützen sie nicht vor Explosionen, sondern sie sollen im Falle einer Explosion den Druck kontrolliert ins Freie oder in energieabsorbierende Körper ableiten. Diese Druckentlastungen können nur funktionieren, wenn das Mühlengehäuse druckstoßfest ausgelegt ist. Weder die alten Mühlen mit Graugussgehäuse, noch vermeintlich modernere Konstruktionen mit dünnen Stahlblechtüren genügen dieser Anforderung. Erst die aktuell gebauten Mühlen werden in der Regel druckstoßfest mit funktionsfähigen Druckentlastungsöffnung ausgeführt. Läutergeräte Klassische Maischefilter und Strainmaster sind in Deutschland kaum noch in Betrieb. Moderne Maischefilter mit Membrantechnik, die Pulver-“Schrot“ verlangen, sind nur in wenigen Großbetrieben anzutreffen und werden hier nicht berücksichtigt. Kontinuierliche Systeme wie Vakuumdrehfilter oder das "Nessie-System" aus dem Hause Ziemann Holvrieka sind den meisten Lesern unbekannt. Das weltweit vorherrschende Läutergerät ist seit vielen Jahren ein Läuterbottich. Auch wenn Läuterbottiche auf den ersten Blick ähnlich erscheinen, unterscheiden sie sich in zahlreichen Konstruktionsmerkmalen und der damit verbundenen Leistungsfähigkeit zum Teil sehr deutlich. Geschichte Brauereitechnologie Die „Braukunst“ besteht grundsätzlich darin, mit drei Rohstoffen und den drei Parametern: Temperatur, Druck und Zeit ein berauschendes Getränk herzustellen. Das Schroten gilt deshalb bei vielen Brauern als langweiliger Produktionsschritt, da es hier primär um das mechanische Zerkleinern des Malzes geht und die üblichen Prozessparameter hier nicht greifen. Die Entwicklung des Schrotens wird nachfolgend im Zusammenhang mit der Entwicklung der Brauereitechnologie betrachtet. Im Bereich der gewerbsmäßigen Bierherstellung gab es zwei große Entwicklungsschritte. Einmal zum Anfang des 20. Jahrhunderts mit Einführung von 6-Walzenschrotmühlen, Hefereinzuchten, Bierfiltern und richtigen Flaschenabfüllungen und zum zweiten Mal Mitte/Ende der 1970er Jahre. Mitte der 1970er Jahre, als eine Bierhaltbarkeit von 6 Wochen noch vollkommen ausreichend war, war die vorherrschende Braugerstensorte im deutschsprachigen Raum die Sommergerste Carina. Unter ungünstigen Bedingungen, wie in alpinen Randlagen oder an der Küste wäre sie auch heute noch – insbesondere auf trockenen lockeren Böden – konkurrenzfähig. Unter guten Anbaubedingungen liefert sie hingegen 20 Prozent weniger Ertrag als „moderne“ Sorten und ist deshalb heute aus dem Angebot praktisch verschwunden. Der Läutergrant wurde durch automatisierbare Zentralabläuterungen ersetzt, geschlossene Jungbierzentrifugen, zylindrokonische Gärtanks und CO2-Rückgewinnungsanlagen wurden aufgestellt. Kegs ersetzten die bauchigen Bierfässer. Speicherprogrammierbare Steuerungen [SPS] sollten zunächst im Sudhaus die Fehlerquelle Mensch ausschalten. Es schien kaum noch Grenzen zu geben, aber Flaschenfüller mit einer Leistung von über 100.000 Flaschen pro Stunde oder Würzepfannen für einen Überdruck von 2,5 bar waren nicht zu Ende gedacht worden. In Nordamerika waren seit Jahren die Hopfengaben reduziert worden, sodass dort bereits damals Bitterwerte üblich waren, wie sie heute in Deutschland die Regel sind. Dekoktionsmaischverfahren waren üblich und man bemühte sich möglichst trübungsarm abzuläutern. Übliche Läuterbottichbelegzeiten von vier Stunden teilten sich auf in: 5 Minuten Rüstzeit, 15 Minuten Abmaischen, 30 Minuten Läuterruhe, 5 Minuten Trubwürzepumpen, 60 Minuten Vorderwürze, 15 Minuten erstes Anschwänzen und Trubwürze und 15 Minuten Austrebern, sodass 95 Minuten für das Abläutern der Nachgüsse zur Verfügung standen. Spezifische Senkbodenbelastungen waren typischerweise für Trockenschrot 180 kg/m², für konditioniertes Trockenschrot 220 kg/m² und für Nassschrot 350 kg/m². In Nordamerika betrug die spezifische Senkbodenbelastung typischerweise 130 kg/m². Ein Pils hatte 30 bis 40 Bittereinheiten, etwa 11,5 °P und sollte möglichst hell sein und rein schmecken. Geschmackskomponenten aus den Spelzen waren äußerst unerwünscht. Üblich waren Malz-Konditionierungen mit Sattdampf, die die Zersplitterung der Spelzen beim Schroten deutlich reduzierten und das Schüttvolumen der Spelzen mehr als verdoppelten. Als ein Professor für Brauereitechnologie öffentlich die Hypothese aufstellte, dass der Dampf die beta-Glucanasen schädigen könne, waren neue Dampfkonditionierungen über Nacht unverkäuflich geworden und vorhandene wurden zügig durch Wasserkonditionierungen ersetzt. Qualitätsbewusste Pils-Brauer setzten auf die Spelzentrennung, d.h. die Spelzen (mit den unvermeidbar anhaftenden Mehlkörperanteilen) wurden erst der Restmaische zugegeben, nachdem die letzte Teilmaische gezogen worden war. Da die Spelzenfraktion nicht in der Teilmaische gekocht wurde, sollten die Biere reiner schmecken. Zu dieser Zeit waren Würzekochzeiten von 90 Minuten üblich und Teilmaischen wurden mit nennenswerter Verdampfung gekocht, sodass es Brauereien gab, die Dunstkondensatoren zur Warmwassererzeugung am Kamin der Maischepfanne installierten. Lastenheft Die Lieferantenanfrage ist das Lastenheft. Da es scheinbar kaum technologische Anforderungen an die Schroterei gibt, werden entweder technische Lösungen gefordert oder die Entscheidung zur einzusetzenden Technik wird dem (Sudhaus-)Lieferanten überlassen. Neben dem Anschaffungspreis scheinen häufig nur grundsätzliche Sudhaus-Abnahmekriterien wichtig zu sein. Bei der konsequenten Verwendung sorgfältig ausgearbeiteter Lastenhefte würde es möglicherweise weder Spelzentrennung noch „Nass-/Weichkonditionierungs“-Schrotmühlen geben, denn einen technologischen Vorteil wird man bei beiden kaum messen können, aber beide erhöhen die Kosten. Bei der Spelzentrennung sind dies primär Investitionskosten und bei den Mühlen, die während des Einmaischens betrieben werden müssen, ergibt sich eine festgelegte Leistungsspitze und ein höherer spezifischer Stromverbrauch. Technische Entwicklung Auch wenn man mit einer 2-Walzenmühle, bei der nur eine Walze angetrieben wird – bei entsprechender Sachkenntnis – ein verarbeitungsfähiges Schrot herstellen kann und obwohl sich moderne Schrotmühlen in hundert Jahren auf den ersten Blick kaum verändert zu haben scheinen, so sollte die technische Entwicklung nicht zu gering eingeschätzt werden. Technologisch wurde insbesondere der Anteil der Mehle reduziert. Schwingungsarm arbeitende Schrotmühlen mit Walzen aus Schleuderverbundguss mit hochwertiger Riffelung, sehr großen Siebflächen, in druckstoßfesten Gehäusen werden seit etwa 20 Jahren produziert und entsprechen somit den anerkannten Regeln der Technik. Fazit Seit Jahren wird versucht die Kosten der Produktion zu reduzieren. Wenn über 98 Prozent der Laientester einer Stichprobe weder die teurere Hopfensorte noch eine um 10 Prozent verringerte Hopfengabe schmecken können, ist es nachvollziehbar, wenn man diese „Einspar“-Potenziale nutzt. Auch ausgebildete Verkoster können am Geschmack nicht feststellen ob eine 2-, 4- oder 6 Walzenschrotmühle im Einsatz war. Geschmacklich lassen sich nicht einmal eine Nass- oder eine Trockenschrotung identifizieren. Wenn man hingegen Vergleichssude mit und ohne Konditionierung oder mit und ohne Spelzentrennung durchführt, werden Fachleute ebenso einen Unterschied schmecken können, wie wenn man von Dekoktions- auf Infusionsmaischverfahren umstellt. Die Frage, ob es einen Sinn ergibt aus Kostengründen vermälzte Futtergerste einzusetzen und dann durch Spelzentrennung den Geschmack zu verfeinern, ist ketzerisch. Wer ein Dekoktionsverfahren pflegt, das beim Verzicht auf Verdampfung einen ähnlichen Energiebedarf, wie ein Infusionsverfahren aufweist, der sollte auch das Recht zur Geschmacksbeeinflussung durch Spelzentrennung behalten. |

Abb. 1 Schema 6-Walzen-Schrotmühle, Seck, Dresden [Illustriertes Brauerei-Lexikon, Dr. Max Delbrück, 1910]

Abb. 1 Schema 6-Walzen-Schrotmühle, Seck, Dresden [Illustriertes Brauerei-Lexikon, Dr. Max Delbrück, 1910] Abb. 2 Schema 6-Walzen-Schrotmühle [Lehrbuch der Brauerei, Jean De Clerck, Band 1, 1950]

Abb. 2 Schema 6-Walzen-Schrotmühle [Lehrbuch der Brauerei, Jean De Clerck, Band 1, 1950] Abb. 3 Schema 6-Walzen-Schrotmühle, Bühler, Braunschweig [Technologie Brauer und Mälzer, Wolfgang Kunze, 8. Auflage, 1998]

Abb. 3 Schema 6-Walzen-Schrotmühle, Bühler, Braunschweig [Technologie Brauer und Mälzer, Wolfgang Kunze, 8. Auflage, 1998]