Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

|

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Kommt es auf die Sichtweise an? Reinigung und Desinfektion Kürzlich war in den VDI-Nachrichten zu lesen, dass Deutschland an der Eurokrise Schuld wäre, da die Löhne in Deutschland nicht angemessen erhöht wurden und deshalb Deutschland innerhalb der EU den Exportüberschuss ausweitete und Griechen, Portugiesen und Spanier durch deren „normale" Lohnerhöhungen nun weniger wettbewerbsfähig geworden wären. Geld in die Produktion zu stecken ist unpopulär, da das Geld im Markt verdient wird, muss es auch dort investiert werden. Mehr Geld für Reinigung und Desinfektion auszugeben, obwohl die Reklamationsquote verschwindend gering ist und das Labor eine ausreichende Produktqualität feststellt, ist nicht denkbar. Es wird hingegen erwartet, dass die relativen Systemkosten für die Produktion stetig sinken und die Reinigung und Desinfektion muss dazu ihren Beitrag leisten? Ziel der Reinigung? Wer keine erkennbaren Probleme hat, wird demnach nur etwas ändern wollen, wenn damit eine Kosteneinsparung verbunden ist? Wenn die Reinigung das Ziel verfolgt, die mikrobiologische Belastung im letzten Spülwasser auf einen Wert im Bereich des Frischwassers zu begrenzen und sicht- und mit den vor Ort verfügbaren Methoden messbare Verschmutzungen zu entfernen, dann würde in sehr vielen Fällen eine einfache Spülung mit Wasser ausreichen; denn bei einer ordentlichen Arbeitsweise sollte das Produkt unbelastet sein. Wenn unerwünschte Bakterien nicht vorhanden sind, dann müssen sie auch nicht entfernt oder am Wachstum gehindert werden? Möglicherweise könnte man sogar auf eine Wasserspülung verzichten, wenn die Produktvermischungen und sichtbaren Verschmutzungen als unbedeutend bewertet werden? Warum wäscht man einen sauber abgeleckten Kaffeelöffel eigentlich ab und legt ihn nicht zurück in die Besteckschublade? Wenn der Speichel trocken ist, werden die anhaftenden Keime sich nicht vermehren können und im Normalfall sogar absterben. Ist tatsächlich das Ziel nur sichtbare Verschmutzungen zu entfernen und vermehrungsfähige schädliche Keime zu kontrollieren? Ekel ist ein wichtiger Bereich der Hygiene und Sauberkeit oder Sterilität können trotzdem unhygienisch sein. Wird ein Obstbauer erst Vogelschutznetze anbringen, wenn die Stare bereits seine Kirschen fressen? Die Reinigung in Getränkebetrieben findet auch vorbeugend statt. Aber hilft dem Obstbauern das Vogelschutznetz, wenn der „kleine Frostspanner" seine Kirschen frisst? Aus Erfahrung weiß der Obstbauer welche Schädlinge er vorbeugend bekämpfen muss und nach welchen Spuren er regelmäßig suchen muss, damit Schädlinge noch mit vertretbarem Aufwand bekämpfbar sind. Sinnvolle Änderungen In vielen Getränkebetrieben ist die Reinigung und Desinfektion automatisiert und das Labor führt regelmäßig mikrobiologische Stufenkontrollen durch. Fachberater, die der Reinigungsmittellieferant bezahlt, verifizieren die Effektivität der automatischen Reinigung und machen Vorschläge zur Effizienzsteigerung, die natürlich mit einer rechnerischen Senkung der Systemkosten verbunden sein wird. Der Betriebsleiter wird sich nur in Ausnahmefällen um Details kümmern. Grundsätzliche Entscheidungen sind häufig bereits vor Jahrzehnten getroffen worden, deshalb kann es sinnvoll sein mögliche Problemkreise einmal näher zu betrachten. Bereiche die regelmäßig unbeachtet bleiben sind:

Maschinelle Ausrüstung

Abb. 01: Manometer mit Anschluss hinten, universell einsetzbar

Abb. 02: Manometer mit Anschluss unten, Luftblase mitgeplant

Abb. 03: „Schlimmer geht immer“ Vor über 30 Jahren gab es in Westdeutschland eine Untersuchung (an Gärtanks in einer Brauerei), die zu dem Ergebnis kam, dass eine große Reinigungsmenge bei der Tankinnenreinigung zu einer Schichtenbildung führt und deshalb die Reinigung effektiver ist, wenn zwischendurch für einige Minuten die Reinigungsmittelzufuhr gestoppt wird, damit das Reinigungsmittel von der Verschmutzung an der Tankwand ablaufen kann. Einige Betriebe stellten daraufhin auf die „pulsierende Reinigung" um und wenden sie noch heute an. Auf Grundlage der Ergebnisse wurden Zielstrahlreiniger entwickelt, die eine effektive Einwirkung und ein Ablaufen der Reinigungsflüssigkeit von der Verschmutzung trotz kontinuierlicher Zufuhr der CIP-Medien gewährleisten.

Abb. 04: Kükenhahn mit Muffe In der DDR lebte man in der Brauerei mit weniger präzise gefertigten zylindrokonischen „Bioreaktoren" in denen man statt CIP-Sprühkugeln überdimensionierte „Rasensprenger" einbaute. Diese wurden mit einem sehr hohen Volumenstrom bei geringem Druck versorgt, damit die Reinigungsflüssigkeit die gesamte Tankoberfläche erreichte. Wäre die Reinigungsmittelschicht an der Tankwandung dünner gewesen, hätten sich reinigungsmittelfreie/-arme „Inseln" gebildet, die nicht ausreichend gereinigt worden wären. Zielstrahlreiniger hätten diese Tanks vermutlich auch reinigen können, aber sie standen nicht zur Verfügung. Ein Zielstrahlreiniger scheint eine einfache Apparatur zu sein, die Konstruktion und korrekte Auslegung und Einbindung wird jedoch regelmäßig unterschätzt. Ein Zielstrahlreiniger ist keine Komponente, die man aus dem Katalog bestellt und selber einbaut. Je nach eingesetztem Reinigungsverfahren sind die Temperatur der Reinigungsflüssigkeit und die Reinigungszeit noch immer unterschiedlich. Diese beiden Faktoren werden von den Betrieben kostenmäßig sehr individuell bewertet.Inzwischen haben sich die Geometrien der Tanks und die verwendeten Reinigungsmittel verändert. Das Reinigungsergebnis ist trotz der unterschiedlichen Verfahrensweisen seit vielen Jahren zufriedenstellend. Planungs-/Ausführungsfehler Es hat den Anschein, dass Erkenntnisse mit der Zeit verloren gehen und Ausführungsfehler seit einiger Zeit stetig zu nehmen. Eine totraumfreie und vermischungssichere Installation ist anzustreben. Für die Reinigungsfähigkeit ist es erforderlich, dass Rohrleitungen vollständig mit Flüssigkeit gefüllt und Gasblasen sicher entfernt werden können. Statt mit Sitzventilen kann dies auch mit Schwenkbögen erreicht werden. Wenn jedoch richtig geplante Bauteile falsch und unfachmännisch montiert werden, sollte jemand in der Lage sein dies vor der Abnahme zu erkennen und zu bemängeln.

Abb. 05: Einlauf in Puffertank

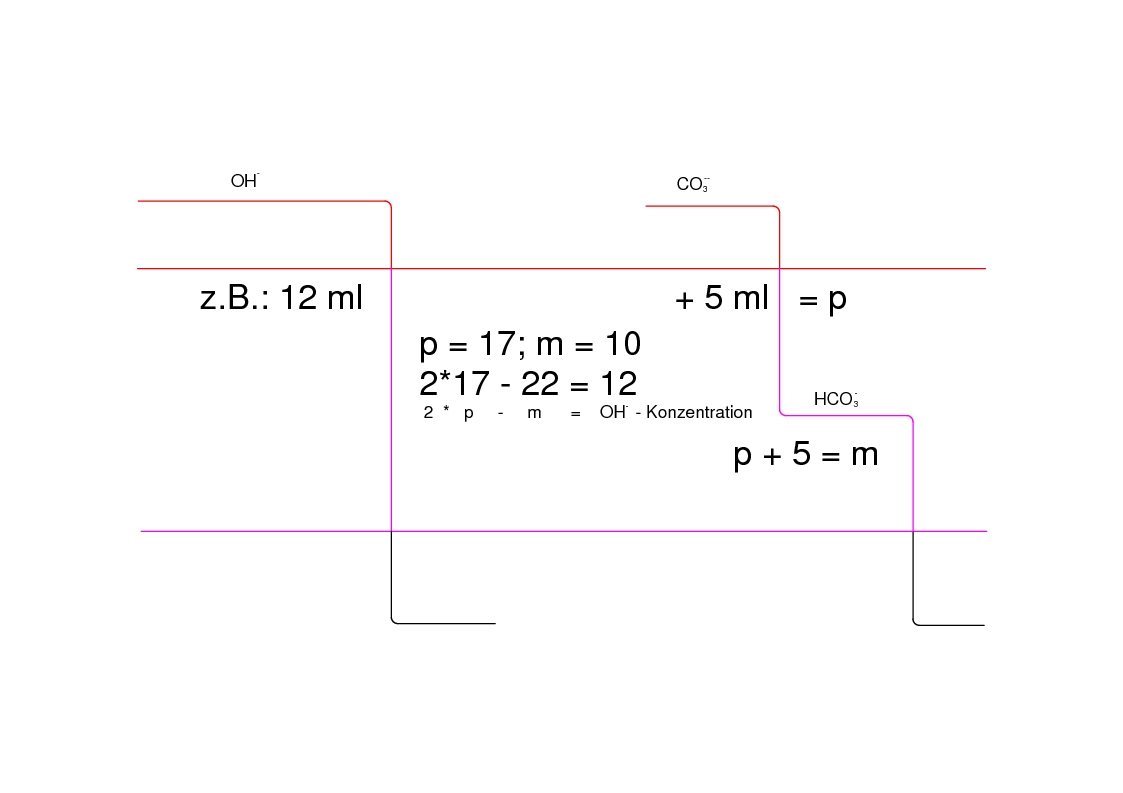

Abb. 06: Laugenkonzentrationsbestimmung nach 2p-m mit Beispielrechnung Der Ursprung von Veröffentlichungen zu Strömungsgeschwindigkeiten ist häufig sehr alt und die Aussagen basieren in der Regel auf Hypothesen und nicht auf wissenschaftlich fundierte Untersuchungen. Meist wird für Produkt eine zu niedrige maximale und für CIP eine zu hohe minimale Strömungsgeschwindigkeit angegeben. Durch Rohrbögen und Schweißnähte wird real eine turbulente Strömung bereits bei geringeren Strömungsgeschwindigkeiten erreicht, als dies in der Literatur genannt oder selbst errechnet wird. Sämtlich Flüssigkeiten sollten in Rohrleitungen immer turbulent strömen. Wenn die Flüssigkeit Feststoffe enthält die sedimentieren können, sollte die Strömungsgeschwindigkeit mindestens 1,6 m/s betragen. Die Strömungsgeschwindigkeit wird nach oben begrenzt durch nicht akzeptable Strömungsgeräusche oder durch einen zu hohen Druckverlust. Pharmazeutische Betriebe und Molkereien wollen meist die Möglichkeit haben Rohrleitungen vollständig entleeren zu können. In pharmazeutischen Betrieben kommt es vor, dass Produktionseinrichtungen mehrere Wochen oder Monate nicht genutzt werden, sodass in den leeren trockenen Rohrleitungen Mikroorganismen nicht wachsen können. In Getränkebetrieben hingegen sind Rohrleitungen stets mit Flüssigkeit befüllt und nach der Reinigung wird der Überdruck überwacht, damit keine Umgebungsluft in die Leitung eindringen kann. Auch große namhafte Lieferanten beauftragen z. B. bei der Montage externe Dienstleister. Wenn das Detailengineering nicht sorgfältig durchgeführt und dokumentiert wird, sind Fehler der Montage dadurch zwar erklär- aber kaum verhinderbar. Steuerung Häufig wird auf ein Lastenheft verzichtet, da der langjährige Lieferant „wissen müsste“, was man benötigt. Die Erstellung einer Verfahrensbeschreibung ist aufwändig und wird vom Lieferanten nicht benötigt. Wenn vertraglich eine Verfahrensbeschreibung nicht vereinbart wird, wird sie vermutlich auch nicht erstellt werden. Statt der Verfahrensbeschreibung gibt es dann nur die Programmieranweisung, die deutlich über Eintausend Seiten umfassen kann und durch seitenweises Kopieren sehr viele „Wiederholungen" enthält, sodass sie nur mit großer Selbstdisziplin von einem Anlagenbetreiber durchgearbeitet werden wird. Viele Programmierer halten sich für brillante Verfahrenstechniker und implementieren ohne Rücksprache was sie für richtig halten. In der Regel werden diese „Entscheidungen“ nicht dokumentiert, d.h. auch die Programmieranweisung wird nicht korrigiert. Einmalig festzulegende Parameter, wie z.B. das Volumen einer Rohrleitung oder Überwachungszeiten für Ventilschaltungen oder die Umrechnung des Messwertes einer Füllstandsmessung in den Anzeigewert Hektoliter oder Kubikmeter statt z.B. Prozent, Druck oder Millimeter, selten zu verändernde Parameter, wie z.B. Schaltpunkte einer Leitfähigkeitsmessung oder Reglerparametrierungen und regelmäßig zu verändernde Parameter wie z.B. eine Solltemperatur oder ein Solldruck wurden früher übersichtlich in entsprechenden separaten Parameterlisten abgelegt. Bei „modernen“ Leitsystemen gehören diese Parameter zum entsprechenden Baustein, was die Pflege des Programms deutlich vereinfacht, aber die Prüfung und Pflege der Parametrierung eines Programms deutlich erschwert. Auch Maschinen- und Anlagenbauer setzen den Schwerpunkt manchmal auf die Verbesserung der Reparatur- und Wartungsfähigkeit. Wenn jedoch die Ergonomie dabei deutlich verschlechtert wird, wird der zweifellos vorhandene Vorteil zu teuer erkauft. Wenn wegen der internationalen Ausrichtung des Lieferanten der Anlagenbetreiber das Englisch einer deutschen Fremdsprachenkorrespondentin oder einer indischen Fachkraft erlernen muss, um seine Steuerung vollständig verstehen und bedienen zu können, ist der Gesamtnutzen zweifelhaft. Viele Nutzer finden sich damit ab und beschränken sich auf die Bedienelemente, die die Steuerungsfirma für den Bediener vorgesehen hat. Wodurch eine Prüfung der Funktionen praktisch unmöglich wird. Wenn einzelne Komponenten nicht die Rückmeldung geben, die erwartet wird, ist es gängige Praxis den Wert bis zu einer Reparatur der Komponente zu simulieren. Dieser Vorgang sollte die absolute Ausnahme sein und die Verantwortung für eine Simulation sollte schriftlich zu jedem Schichtbeginn von einer Person bestätigt werden, sonst kommt es vor, dass eine CIP dokumentiert wird, die nie stattgefunden hat. Betriebskontrolle Neben der routinemäßigen Betriebskontrolle prüft der Anwendungsberater des Reinigungsmittellieferanten die Wirksamkeit der Maßnahmen. Da jedoch im Regelfall der mikrobiologische Befund bereits vor der Reinigung unauffällig ist, sind diese Maßnahmen zwar geeignet „einen Waldbrand zu erkennen“, sie sehen aber nicht den „Feuerteufel, der Benzinkanister im Wald versteckt“. Prüfungen, die die Betriebskontrolle leisten kann, muss sie in regelmäßigen Abständen durchführen. Dazu gehört auch, dass die Konzentration jeder einzelnen Reinigungsmittelkomponente so häufig geprüft wird, dass während der Reinigung sichergestellt ist, dass die Konzentration innerhalb der vorgegebenen Toleranzen liegt. Die Sollwerte und die Toleranzen können zusammen mit dem Reinigungsmittelllieferanten festgelegt werden. Dass man die NaOH-Konzentration nach der 2p-m Methode bestimmt sollte inzwischen allgemein bekannt sein, die Messung der Konzentration von Additiven ist hingegen wesentlich schwieriger und bei vorkonfektionierten Reinigungsmitteln kann nur nach der Konzentration des Hauptwirkstoffs oder des zu bestimmenden Wirkstoffs dosiert werden. Die Überprüfung einer installierten Leitfähigkeitsmessung gehört zur routinemäßigen Betriebskontrolle. Wenn im letzten Spülwasser noch unzulässige Reinigungsmittelkonzentrationen festgestellt werden können, ist die Überprüfung durch die Betriebskontrolle ungenügend. Fazit Fehler in der Auswahl der Komponenten oder in der Installation sind einfacher zu erkennen als versteckte Fehler in der Steuerung. Bei komplexen „gewachsenen“ Anlagen ist jedoch auch die Überprüfung der maschinellen Ausrüstung nur mit verhältnismäßig hohem Aufwand möglich und sollte deshalb installationsbegleitend durchgeführt werden. Ohne eine gute Dokumentation ist die Überprüfung einer Anlage extrem aufwändig bis unmöglich. Wer auf auf die Erstellung eines Lastenheftes und einer Verfahrensbeschreibung verzichtet, muss grenzenloses Vertrauen in die Leistung der Lieferanten haben, sodass eine Prüfung und förmliche Abnahme überflüssig sind. |