Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

|

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt]

Ausnahmen bestimmen die Regel

Würde ich in ein Restaurant gehen, in dem es keinen Koch sondern eine vollautomatische Speisenzubereitung gibt? Erwartet man bei automatisch produzierten Fertigprodukten wie z.B. Soßen, dass ein Mensch das Produkt abschmeckt?

Steuerungsleute suggerieren einem, dass eine Steuerung dasselbe kann wie ein hoch motivierter Mitarbeiter, nur viel schneller, genauer, reproduzierbarer und viel zuverlässiger. Doch dann hört man im Fernsehen, dass die hochgelobte Hightechbremse im 100.000 Euro Auto einfach abschaltet, wenn ein Sensor ein nicht progammtechnisch erwartetes Signal sendet oder ein Sensor ausfällt.

Falls ein Programmierer fehlerfrei ein Programm erstellt (was nach geltender Rechtsauffassung ab einer bestimmten Programmkomplexität technisch nicht möglich ist), kann dieses Programm maximal nur das, was der Verfahrenstechniker beschrieben bzw. den Teil davon, den der Programmierer verstanden und wofür der Anlagenplaner Sensoren und Stellglieder vorgesehen hat.

In den meisten Firmen geniest jener Programmierer das höchste Ansehen, der mit dem geringsten Aufwand die Abnahme beim Kunden erreicht. Hierdurch steigt die Gefahr, dass nicht nur der junge Programmierer die Aufgabe als Spiel versteht. Man sagt, dass Macht den Charakter verderbe. Programmierer haben sehr viel Macht und eine Kontrolle findet kaum oder nur als Eigenkontrolle statt. Man stelle sich vor, ein Getränkefachgroßhandel bekommt den Auftrag Getränke ohne weitere Spezifikation für eine Hochzeitsfeier mit 500 Gästen zum fest vereinbarten Preis zu liefern. Etwa so werden die meisten Steuerungsaufträge vergeben. Die Festlegung der Hardware oder der Hersteller der Hardware beeinflusst nicht das Programmierergebnis. Auch die Spezifikation der Sensoren und Stellglieder sagt nichts darüber aus, wie diese innerhalb der Steuerung verarbeitet werden.

Es gibt prinzipiell zwei Ansätze die Funktion zu beschreiben. Da man Bier herstellen bzw. abfüllen will, müsste es ausreichen, wenn man das gewollte Ergebnis qualitativ und quantitativ beschreibt. Da dies aber von sehr vielen Faktoren abhängt, auf die der (Steuerungs-)Lieferant keinen Einfluss hat, wird er bestimmte Bedingungen an die Erfüllung eines solchen Begehrens knüpfen, sodass eine solche Vereinbarung in der Regel für den Kunden wertlos ist, da die Erfüllung der vereinbarten Bedingungen im realen Leben meist unmöglich ist und er ferner einen sehr großen Spielraum bei der Gestaltung der Steuerung hätte.

Wenn man hingegen spezifizieren würde, dass die Steuerung alles machen muss [Anm.: Hier sollte man genau auf Formulierungen achten, es geht nicht darum was sie könnte sondern um das, was sie tatsächlich tut!], was ein hochmotivierter bestens ausgebildeter Mitarbeiter mit Hilfe der installierten Anlagenteile machen könnte, wäre man einen gewaltigen Schritt in Richtung Ziel unterwegs. Nun müsste man noch eine CE-konforme Betriebsanleitung (die eigentlich selbstverständlich ist, aber fast nie geliefert wird) bekommen und einen Prüfplan für die Abnahme erarbeiten. Vielen Lieferanten wird die Formulierung mit dem hochmotivierten und bestens ausgebildeten Mitarbeiter vermutlich nicht gefallen und man wird versuchen eine andere Formulierung zu finden.

Man sollte bei der Beschreibung der zu liefernden Leistung sehr sorgfältig sein; aber man muss auch akzeptieren, dass der Versuch eine noch nicht vorhandene Steuerung präzise zu beschreiben schwieriger ist, als einen Kampf gegen Windmühlen zu gewinnen. Sinnvoll ist nach dem Stand der Technik zu bestellen. Man hüte sich davor, von der Formulierung "nach dem Stand der Technik" abzuweichen, nach den anerkannten Regeln der Technik, ist weniger als der Stand der Technik und Adjektive, wie "allerneueste" schaden mehr als sie nutzen. Der verstorbene Tote, echtes Leder, gute Butter oder neu renoviert geben Juristen einen Interpretationsspielraum. Adjektive sind in Verträgen häufig nicht hilfreich und sollten deshalb sehr sparsam verwendet werden.

Die Automatisierungstiefe ist häufig ein Streitpunkt. Der Kunde der gelernt hat, dass etwas das nicht beschrieben wurde, auch nicht in der Steuerung vorhanden sein kann, wird eine Handsteuerungsebene verlangen. Die Kombination von automatisch ablaufenden Vorgängen mit Handeingriffen ist eine große Herausforderung und wird selten für den Kunden zufriedenstellend umgesetzt.

Man stelle sich vor, der aufmerksame Bediener beobachtet das Ansprechen von NH3-Sensoren und noch bevor der MAK-Wert erreicht wird, hat er durch das gezielte Ein- und Ausschalten von Kühlzonen ermittelt, dass die untere Kühlzone von Gärtank 7 undicht sein muss. Er informiert die Instandhaltung, sperrt die defekte Kühlzone, verlagert die Kühllast weitgehend auf die verbliebenen Kühlzonen, stellt fest, dass derzeit kein anderer Gärtank zur Verfügung steht, schlaucht deshalb Gärtank 18 fünf Stunden früher als geplant, reinigt den Tank und transferiert den Inhalt von Gärtank 7 in Gärtank 18. Er passt den Sud-Wochenplan an, und berücksichtigt den nicht zur Verfügung stehenden Gärtank. Sollte dies alles durch ein entsprechendes Programm vollautomatisch ablaufen? Über 90% der installierten Programme würden dann nie zum Einsatz kommen und trotzdem würden nicht vorhergesehene Fehler nicht automatisch abgearbeitet werden können.

Die normale Ablaufsteuerung ist auf den ersten Blick sehr einfach. Was passiert aber, wenn vorgegebene Start- oder Weiterschaltbedingungen nicht erfüllt sind oder wenn während des Betriebs einzelne Sensoren ein nicht erwartetes Verhalten zeigen? Ein seit vielen Jahren von den Steuerungsbauern bevorzugter Startpunkt ist, alle Ventile befinden sich in Ruhestellung, alle Antriebe sind ausgeschaltet und alle Sensoren melden logische Werte gemäß den voreingestellten Toleranzen.

Darf aber eine Reinigung nicht starten, weil gerade ein (nicht zur Reinigung benötigter) Temperaturfühler ausgewechselt wird? Muss ein Ventil geschlossen oder eine Pumpe gestoppt werden, nur um die Startbedingungen zu erfüllen und um unmittelbar danach wieder geöffnet bzw. eingeschaltet zu werden? Sollten nur die Komponenten in die Abfrage eingebunden werden, die tatsächlich für den kommenden Programmablauf oder den nächsten Schritt der Schrittkette benötigt werden? Wer entscheidet die Länge/ den Umfang eines Schritts einer Schrittkette? Wer entscheidet welche Prozesse hintereinander und welche gleichzeitig ablaufen? Wer definiert die Abhängigkeiten von verschiedenen Abläufen insbesondere auch im Störungsfalle? Welche Fehler sind kritisch und müssen zum Programmabbruch oder zur Programmunterbrechung oder zum Starten eines anderen Programmteils führen und welche sind unkritisch und müssen nur gemeldet werden? Welche Fehler dürfen nicht zur Unterbrechung oder Abschaltung führen und wie muss ihnen durch gezielte Eingriffe begegnet werden? Wenn z.B. das Dampfventil eines CIP-Wärmeübertragers nicht schließt, ist es vermutlich nicht sinnvoll alle Ventile mit preußischem Zack zu schließen und die Pumpen abzuschalten. Was ist, wenn sich beim Programmstart Teile im Handbetrieb befinden, wird der Automatikbetrieb erzwungen, wird die Automatik-Stellung nur für ruhende Teile erzwungen, wird der Handbetrieb für nicht relevante Teile geduldet (ignoriert) oder wartet das Programm bis sämtliche Komponenten der Gruppe manuell von "Hand" auf "Auto" umgeschaltet wurden?

Wie ergonomisch ist die Steuerung? Wie detailliert ist die Visualisierung? Ist das R+I Schema die Eins-zu-Eins-Vorlage für die Visualisierung? Werden alle unterschiedlichen Symbole des R+I-Schemas auch in der Visulisierung unterschiedlich dargestellt? Ist das Bedienkonzept durchgängig logisch? Ist das Bedienkonzept bei allen Bausteinen identisch? Ist eine Klartext Fehlermeldung integriert? Ist die Fehlermeldung allgemeinverständlich und detailliert genug? Fehlermeldungen wie 0x80300024 sind zwar bei Microsoft üblich, werden aber von Kunden anderer Lieferanten kaum akzeptiert.

Wie werden Parameter und andere Festwerte behandelt – sind sie gleichmäßig im Programm verteilt oder werden sie ausschließlich über gut strukturierte, eindeutig und im Klartext bezeichnete Parameterlisten gepflegt?

Wie wurde die Rezeptursteuerung realisiert? Ist ein CIP-Programm prinzipiell vergleichbar mit einem Sudprogramm, darf oder muss das Bedienkonzept der „Rezepturverwaltung“ identisch sein? Ist eine Standardrezepturverwaltung, die in Bäckereien, Raffinerien oder bei der Herstellung von Kinderspielzeug eingesetzt wird mit kleinen Anpassungen auch für eine Brauerei die optimale Lösung?

Falls man alle hier gestellten Fragen beantwortet hat, hat man nicht einmal die Hälfte spezifiziert.

Früher wurde für die Speicherprogrammierbare Steuerung von den Programmierern ein individuelles Programm geschrieben. Seit etwa 15 Jahren wird ab einer gewissen Komplexität bevorzugt Leittechnik eingesetzt. Der Programmierer programmiert hier nicht mehr im eigentlichen Sinne sondern setzt fertige Bausteine zu einem lauffähigen Programm zusammen. Dies hat große Vorteile, da die Bausteine (in der Regel) getestet wurden und sich bewährt haben und sie in der gesamten Anlage identisch sind. Die Pflege dieser Bausteine ist sehr komfortabel, da ein update sofort für sämtliche Programmteile gilt, in denen dieser Baustein verwendet wird. Wenn der Programmierer aber nun ein Bauteil einbinden soll, für das er keinen (fertigen) Baustein besitzt. Er darf nicht einfach einen neuen Baustein entwerfen sondern muss ihn aus vorhandenen Bausteinen zusammen basteln. Ein Doppelsitzwechselventil mit 6 Ports mit den Symbolen „Ventil allgemein“ darzustellen, ist nicht nur relativ aufwendig sondern im Resultat auch unbrauchbar. Je nachdem wie dieser Baukasten ausgestattet ist, wird das Ergebnis mehr oder weniger überzeugen.

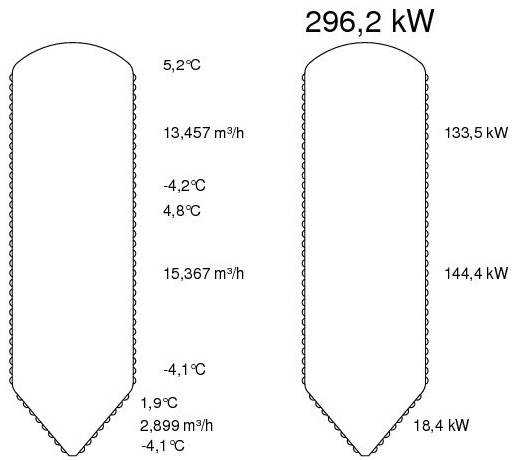

Manchmal ist es sinnvoll statt der Werte der Messwertaufnehmer errechnete Werte anzuzeigen, für die Fehlersuche ist es jedoch meistens hilfreich, wenn man sich die einzelnen Werte anzeigen lassen kann (Abb. 1). Eine solche Möglichkeit bestimmte Messwerte anzuzeigen oder auszublenden sollte eigentlich eine Selbstverständlichkeit sein.

Abb.1 Aus Glycol-Volumenstrom, Ein- und Auslauftemperatur wird die aktuelle Kühlleistung berechnet (links Anzeige bei Fehlersuche, rechts Anzeige im normalen Betrieb)

Für fast jede Regel gibt es Ausnahmen. Wenn ein Stellglied durch einen Regler auf die Endstellung gesteuert wurde und der Sollwert trotzdem nicht erreicht wird, ist dies in der Regel ein Fehler, der gemeldet und auf den reagiert werden muss, es gibt aber auch Kaskadenschaltungen, bei denen ein anderes Stellglied die Regelung weiter führt, wenn der Regelbereich des einen Stellgliedes erschöpft ist. In der Regel benötigt eine Kaskadenschaltung einen Totbereich in dem die Stellglieder nicht angesteuert werden (Abb.2), da sonst die Regelung ständig die Ventile ansteuert und dabei z.B. unnötig CO2 verbraucht wird.

Abb. 2 Druckregelung eines Puffertanks ohne Totbereich mit 2 Regelventilen in Kaskadenregelung; Inhalt=const.

Der Einsatz und die Parametrierung von PID-Reglern entspricht sehr häufig nicht dem Stand der Technik. Dynamische Sollwertgeber werden viel zu selten eingesetzt. Die Füllstandsregelung eines Puffertanks auf einen Soll-Festwert ist fast immer nicht die optimale Lösung. Sich gegenseitig beeinflussende Regelkreise sind auch heute noch eher die Regel und leider nicht die Ausnahme. Ein sehr häufig gemachter Fehler ist die gleichzeitige und unabhängige Regelung von Durchfluss durch ein Regelventil und Druck einer Kreiselpumpe durch Drehzahlregelung. Wenn der eine Regler das Regelventil schließt sinkt der Durchfluss und der Druck steigt an, hierauf reagiert der andere Regler und reduziert die Drehzahl wodurch Druck und Volumenstrom sinken, nun muss der erste Regler das Ventil öffnen, um den Volumenstrom wieder zu erhöhen, wodurch wieder der Druck sinkt. Der typische Steuerungsmann wird versuchen, das zwanghafte Schwingen dieser beiden Regelkreise durch die veränderte Parametrierung der Regler oder zusätzliche, logisch häufig nicht nachvollziehbare Programmierzeilen, in den Griff zu bekommen. Auch eine Störgrößenaufschaltung oder feedforward-Steuerung ist recht beliebt und hilft bei diesem Problem nur bedingt, da der zweite Regelkreis zwar stört, aber eine hausgemachte Störgröße darstellt. Man denke daran, wie der motivierte Mitarbeiter diese beiden Stellglieder manuell steuern würde.

Fehler in der maschinellen Ausrüstung können nur begrenzt durch die Steuerung ausgeglichen werden. Insbesondere träge Regelkreise bereiten häufig Probleme. Wenn sich zwischen Dampfregelventil und Wärmeübertrager 50 Meter Rohrleitung befinden, sollte das Dampfventil versetzt werden. Ein Temperaturfühler am Ende des Heißhalters einer Kurzzeiterhitzungsanlage ist zur Temperaturregelung ungeeignet. Eine Durchflussregelung ist schneller als eine Temperaturregelung und deshalb zu bevorzugen: denn häufig kann durch eine indirekte Messwerterfassung die Regelgüte deutlich verbessert werden.

Eine sorgfältige Planung, kompetente und zur Entscheidung autorisierte Ansprechpartner, die das gesamte Projekt begleiten, ein klar gegliedertes und eindeutig formuliertes Lastenheft helfen ebenso, wie ein definierter und eingehaltener „Spec. Freeze“. Ab diesem Datum dürfen nur noch Fehler korrigiert werden; Änderungswünsche, auch wenn sie eine Verbesserung darstellen würden, sind ab diesem Zeitpunkt definitiv nicht mehr möglich und dürfen unter gar keinen Umständen verlangt oder durchgeführt werden!

Auch wenn es den technischen Fortschritt möglicherweise hemmt, kann es nicht schaden sich vor der Auftragsvergabe Referenzanlagen anzuschauen und sich im Vertrag darauf zu beziehen, wobei „genau so“ deutlich häufiger als „aber“ genannt werden sollte. |