Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

|

[Anm.:

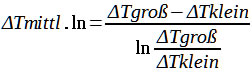

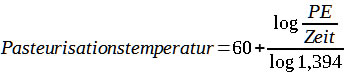

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Repetitorium der Wärmeübertragung Wer eine Ingenieursausbildung an einer deutschen Universität absolviert hat weiß, dass er zur thermodynamischen Berechnung eines Wärmeübertragers die Reynoldszahl „benötigt“. Falls er es vergessen hat und entsprechende Unterlagen durchsieht, stößt er spätestens an dieser Stelle auf einen Widerstand, der sich nicht durch die üblicherweise zahlreich vorhandenen Querverweisen in den Lehrbüchern lösen lässt. Dass die hydraulische Auslegung mindestens so wichtig ist wie die wärmetechnische, wird häufig vergessen. Der schlechte Ruf der Hochtemperaturwürzekochung war hauptsächlich in der mangelhaften hydraulischen Auslegung begründet. Wer identische Anfragen an mehrere Lieferanten für Wärmeübertrager schickt, wird eine Bandbreite unterschiedlicher Auslegungsresultate erhalten, da die Anfrage (das Lastenheft) meistens unvollständig ist und die Bediener der Auslegungssoftware unterschiedliche Qualifikationen haben. Einige Grundlagen Der Wärmedurchgangskoeffizient [U-Wert, früher k-Wert] steigt proportional zur Strömungsgeschwindigkeit an. Da bei der Berechnung des Druckverlustes die Strömungsgeschwindigkeit zum Quadrat einfließt, ist der Erhöhung der Strömungsgeschwindigkeit auch eine wirtschaftliche Grenze gesetzt. Bei einer höheren Strömungsgeschwindigkeit sinkt demnach der Bedarf an Wärmeübertragungsfläche und damit auch das Produkt- und Versorgungsmedien-Volumen. Dadurch sinken Produkt- und Reinigungsmittelmischphasen/-verluste und die Regelung wird (tendenziell) einfacher. Selbstverständlich gibt es Produkte in der Brauerei, die hohe Scherkräfte nicht gut vertragen; dazu gehören z.B. Maische oder Ausschlagwürze. Die auch heute noch abgedruckten Daten zur maximal zulässigen Strömungsgeschwindigkeit z.B. von Filtratbier beruhen aber in der Regel auf historischen Annahmen. Die Strömungsgeschwindigkeit hat in realen Prozessen nur einen geringen Einfluss auf die Auswirkungen von zu hohen Scherkräften. Das Beschleunigen ‑ z.B. in Pumpen oder Stellventilen oder Verdampfungs- und Kondensationsprozesse z.B. bei Kavitation oder zügiger Druckreduzierung ‑ hat einen wesentlich größeren Einfluss, als die meist vernachlässigbare Strömungsgeschwindigkeit. Der Wirkungsgrad einer Pumpe ist ein erster Indikator für den Grad der auftretenden Scherkräfte innerhalb der Pumpe. Lautsprecherboxen und Wärmeübertrager „haben“ keine Watt. Lautsprecherboxen vertragen einen bestimmten Strom bevor sie anfangen nach „Ampere“ zu riechen. Die Wärmeübertragungsleistung und die in Prozent angegebene Rekuperation eines Wärmeübertragers sind von den Betriebsbedingungen abhängig und eher überflüssige Angaben. Bei identischen Wärmeübertragungsflächen und produktseitig identischen Verhältnissen (Temperaturen, Volumenstrom) ist die produktseitige Grenzflächentemperatur sehr ähnlich. D.h. wenn ein korrekt ausgelegter Bündelrohrwärmeübertrager 1000hl/h Würze von 101°C auf 103° C erwärmt, dann ist die thermische Belastung fast identisch wenn dieser Wärmeübertrager mit Sattdampf von 110°C oder mit Heißwasser mit einer Eintrittstemperatur von 130°C und einer Austrittstemperatur von 129°C betrieben wird. Viele Plattenwärmeübertrager weisen Risse oder Plattenbrüche auf. Da in Wärmeübertragern immer turbulente Strömung herrscht, findet trotz positivem Druckgefälle ein Austausch der Medien statt. Eine einfache Sichtprüfung ist ungeeignet, um defekte Platten sicher zu erkennen. Bei mehrstufigen Plattenwärmeübertragern wie sie z.B. als Kurzzeiterhitzer [KZE] eingesetzt werden, ist es nicht möglich alle Abteilungen des Platten-Apparates thermodynamisch und hydraulisch optimal auszulegen. Das größte Abteil bestimmt in der Regel die Plattengröße. Ab einer bestimmten Größe ist es wirtschaftlich sinnvoll statt eines mehrstufigen Plattenapparates mehrere einzelne Wärmeübertrager zu installieren. Auch wenn für bestimmte Anwendungen in der Praxis entweder Platten- oder Röhrenapparate üblich sind, sollte man die eine oder andere Ausführung nicht grundsätzlich ausschließen. Berechnungen In der Dokumentation eines Wärmeübertragers stehen die Auslegungsdaten. Mit Hilfe der tatsächlichen Betriebsbedingungen kann der Wärmedurchgangskoeffizient (Formel 1) bei den betrieblichen Bedingungen leicht errechnet werden. [Tabellenkalkulationsarbeitsblätter zum herunterladen: http://www.sachverstand-gutachten.de/wissenswertes/wissenswertes_k_wert.html] Das Fördervolumen einer Pumpe kann mit Hilfe der Kennlinie, dem gemessenen Differenzdruck und der zur Verifizierung gemessenen Leistungsaufnahme auch ohne Volumenstrommessgerät relativ genau bestimmt werden. Bei der Kennlinie ist zu berücksichtigen, dass diese in der Regel auf eine bestimmte konstante Drehzahl berechnet wurde und dass einige Hersteller die Kennlinie innerhalb erlaubter Toleranzen nach Marketingaspekten schönen. Da selten die Leistungsaufnahmekurve bei dieser Marketingmaßnahme entsprechend angepasst wird, wird dies durch die Messung der elektrischen Leistung erkannt. Formel 1 Wärmeduchgangskoeffizient

Formel 2 Mittlere logarithmische Temperaturdifferenz

Formel 3 Pasteurisationstemperatur

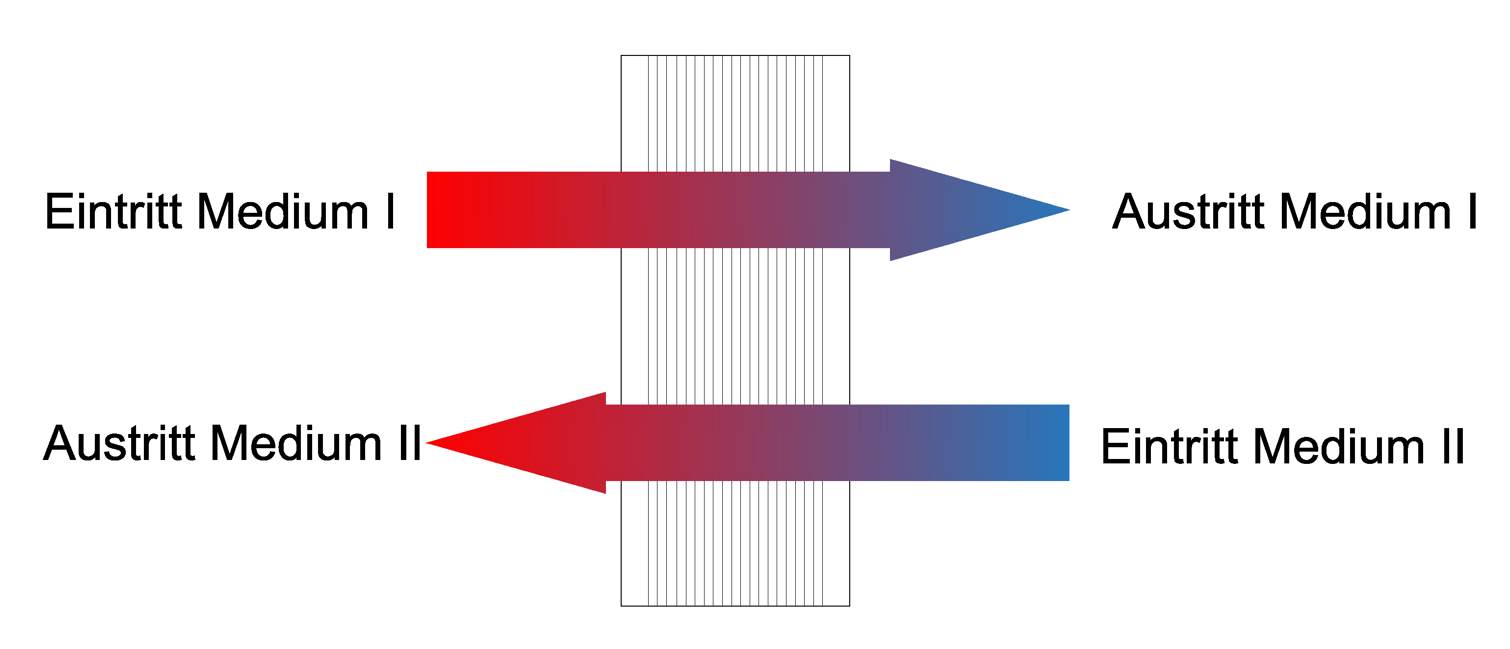

Beispiel Würzeerwärmung Üblicherweise wird bei 76°C bis 78°C abgeläutert. Wenn Wasser vom Brüdenkondensator zur Erhitzung der Läuterwürze zur Verfügung steht, könnte die Würze z.B. (Abb. 1) mit 98°C warmen Wasser [Eintritt Medium I] von 77°C [Eintritt Medium II] auf 95°C [Austritt Medium II] erwärmt werden. Das Wasser kühlt sich dabei auf z.B. 80°C [Austritt Medium I] ab. D.h. die mittlere Temperaturdifferenz beträgt 3K. Es wird angenommen, dass bei einem Volumenstrom von 53hl/h genau 100kW übertragen werden und die Wärmeübertragungsfläche genau 10m² beträgt. Wenn man nun nicht Würze von 77°C auf 95°C sondern von 72°C auf 96,2°C erwärmen würde, betrüge die Leistung nicht 100kW sondern 134kW. Wenn man die Wassertemperaturen mit 98°C und 80°C unverändert ließe, stiege die mittl. logarithmische Temperaturdifferenz (Formel 2) auf 4,16K an und bei unveränderter Fläche könnte der Einsatz von Wärme aus der Rekuperation um etwa ein Drittel erhöht werden. D.h. der Wärmeübertrager „hätte“ ohne bauliche Veränderung bei identischer Fläche nun 134kW statt 100kW. Auch wenn in Lehrbüchern geschrieben steht, man solle bei möglichst hohen Temperaturen abläutern, erschließt sich dem aufgeschlossenen Betrachter der Grund hierfür nicht. Bei den im Läuterbottich herrschenden Strömungsgeschwindigkeit ist der Einfluss der Viskositätsänderung von 77°C auf 72°C weder mess- noch seriös errechenbar. Für die Nachverzuckerung spricht: nicht die 77°C sondern die 72°C zu wählen. Beispiel einstufiger Würzekühler ./. zweistufiger Würzekühler

Abb. 2 Teflonband – gekühlte Würze Beim einstufigen Würzekühlern wird das Brauwasser meist in einem Eisspeicher mit Niedertarifstrom gefroren (als Eis gespeichert) und dann bei Bedarf aufgetaut. Je nach Dicke der Eisschicht sind Verdampfungstemperaturen von mindestens -4°C nötig, aber Temperaturen um -7°C gebräuchlich. Das aufgetaute Brauwasser wird dann beim Würzekühlen zu warmem Brauwasser. Im Würzekühlereintritt sind Temperaturen um 1°C üblich und das Brauwasser wird auf 80°C bis 85°C erwärmt. Da seit Jahren auch Großbrauereien mit hoher Sudfolge einstufige Würzekühler betreiben, gibt es teilweise erhebliche Abweichungen von der „Norm“ im Bereich der Brauwasserkühlung. Der Investitions- und Platzbedarf eines großen Eisspeichers ist bei einer gesamtwirtschaftlichen Betrachtung neben den Betriebskosten zu berücksichtigen. Die üblichen Eisspeicher genügen heutigen Hygieneerwartungen nicht. Da man aber auch nicht das letzte Weichwasser in der Mälzerei freiwillig trinken würde, wird immer wieder die Frage gestellt, ob eine Sudhausinstallation hygienisch sein muss? Häufig werden frühestens am Auslauf des Würzekühlers hygienische Grundlagen beachtet. (Abb. 2) Nachfolgend werden die Schnittstellen direkt am Wärmeübertrager betrachtet. Wenn man von einer Brauwassertemperatur von 15°C ausgeht, dann wurde dieses 15°C warme Wasser mit Kältemaschinen auf 1°C gekühlt, bevor es im einstufigen Würzekühler zum Einsatz kommt. Wenn das Wasser von 1°C auf 85°C erwärmt und die Würze von 98°C auf 8°C gekühlt wird, ergibt sich, dass [ΔT=84K; 84K=100%; 14K=x%] 16,67% der abzuführender Wärme über die Kältemaschine abgeführt werden. Bei diesem Beispiel ergibt sich eine mittlere logarithmische Temperaturdifferenz von 9,69K. Beim einstufigen Würzekühler bestimmt die mittlere logarithmische Temperaturdifferenz wie viel die Kältemaschinen leisten müssen. Wenn die Wassereintrittstemperatur 5°C und die Wasseraustrittstemperatur 95°C wären, dann müsste die Kältemaschine nur 11,11% der Leistung übernehmen, da die Temperaturdifferenz nun aber 3K statt 9,69K beträgt, wäre der Wärmeübertrager mehr als 3-mal so groß. Eine solche Auslegung wäre zwar möglich aber unrealistisch. Beim zweistufigen Wärmeübertrager entscheidet über die Leistung, die die Kältemaschine aufbringen muss, nur die Differenz der Würzeübergabetemperatur (zwischen den beiden Abteilen) zur Temperatur des kalten Brauwassers am Eintritt. Wenn im obigen Beispiel die Würzeübergabetemperatur 3K über der Wassereintrittstemperatur liegt, ergibt sich eine Würzeübergabetemperatur von 18°C, d.h. die Würze wird mit 15°C Wasser von 98°C auf 18°C gekühlt und von 18°C auf 8°C mit Hilfe der Kältemaschine. D.h. 11,11% der Gesamtleistung muss die Kältemaschine übernehmen. Das Kühlabteil kann natürlich auch mit Eiswasser wie beim einstufigen Würzekühler betrieben werden, es wird jedoch nicht zu warmen Brauwasser, sondern wird zurück in den Eisspeicher geführt. Statt Eiswasser können natürlich auch ein Glycol-Wassergemisch oder eine Kältemitteldirektverdampfung eingesetzt werden. Bei einer Gesamtbetrachtung hat selbstverständlich die Kältemitteldirektverdampfung mit deutlichem Abstand den geringsten Energiebedarf. Wenn bei den vorgenannten Würzekühlern nun das Wasser nicht auf 85°C sondern nur auf 80°C erwärmt wird, wie es in sehr viel Brauereien üblich ist, dann steigt beim 2-stufigen Würzekühler die mittl. logarithmische Temperaturdifferenz der Vorkühlabteilung von 6,82K auf 8,37K an. Der Flächenbedarf verringert sich proportional, aber weiterhin werden nur 11,11% der abzuführenden Wärme von der Kältemaschine übernommen, da die Differenz Wassereintritt und Würzeübergabetemperatur unverändert bleiben. Beim einstufigen Würzekühler hingegen steigt die mittl. logarithmische Temperaturdifferenz auf 11,65K an und die Kältemaschine muss statt der 16,67% nun 17,72% der Last übernehmen. Erfahrungen Die Betriebsbedingungen eines Würzekühlers zu beschreiben ist einfach, da Sudgröße und -folge und die Reinigungsprozedur bekannt sind. Mischphasen sind relativ unproblematisch, da sie im Rezept berücksichtigt sind und weitgehend in den Gärtank gelangen. Bei Kurzzeiterhitzern sieht es hingegen anders aus. Wenn eine Rekuperation mit einer mittleren Temperaturdifferenz von 3K betrieben wird, wird hierfür etwa die doppelte Fläche benötigt wie bei 6K. Dass bedeutet auch, dass Mischphasen und Ausschubmengen sich proportional ändern. Der höhere Wärmerückgewinn rechnet sich deshalb erst nach entsprechend größeren Produktionschargen oder bei billigeren Produkten. Das heißt die Temperaturdifferenz (oder der prozentuale Wärmerückgewinn in Verbindung mit Heißhaltezeit und Temperaturprofilen) sollte nach dem zu erwartenden Betrieb nach wirtschaftlichen Bedingungen errechnet werden. Die Entwicklung hin zu höheren Pasteurisationstemperaturen bei reduzierten oder eliminierten Heißhaltezeiten bei konstanter Temperatur verläuft schleppend, da die Steuerung sich grundlegend ändern müsste. Bei vorgegebenen Pasteurisationseinheiten kann die Pasteurisationstemperatur durch umstellen der üblichen Formel errechnet werden (Formel 3). Da gegenwärtig die Berechnung am Eintritt des Heißhalters beginnt, ist zu berücksichtigen, dass die tatsächlichen Pasteurisationseinheiten höher sind. Wenn in eine Bier-KZE der herrschende Druck immer oberhalb des CO2‑Sättigungsdruck liegen muss, kann man den notwendigen Druck mit Hilfe eines Druckhalteventils am Austritt des Kühlabteils einstellen oder den Druckverlust des Kühlabteils entsprechend hoch wählen oder eine Kombination von beidem wählen. Mehrere Wärmeübertrager auf ein Gestell zu bauen ist immer ein Kompromiss, der im direkten Verhältnis zur Größe des Wärmeübertragers steht. Der Sekundärkreislauf des Platten-Erhitzerabteils einer KZE wäre nicht erforderlich, würde man den Erhitzer als eigenen Wärmeübertrager optimal auslegen. Fazit Obwohl die Zusammenhänge sehr simpel sind, werden Entscheidung regelmäßig nicht auf Grundlage von Fakten getroffen. Kaum eine Brauerei kann z.B. begründen, warum sie einen ein- oder einen zweistufigen Würzekühler betreibt. Die Macht der Anlagenlieferanten wird meist unterschätzt. Vieles wird so ausgeführt weil angeblich es alle so machen oder der Anlagenlieferant es mit Hilfe von Computersimulationen und „tausendjähriger“ Erfahrung genauso optimal ausgelegt hat. Wenn ein Anlagenlieferant als Antwort auf eine qualifizierte Frage zur Auslegung behauptet, dass etwas in der Praxis anders ist als in der Theorie, könnte man an seinem Sachverstand zweifeln. |

Abb. 1 Schema einstufiger Wärmeübertrager

Abb. 1 Schema einstufiger Wärmeübertrager