[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten),

dies ist ein kostenloser Service von www.sachverstand-gutachten.de

der

Verfasser lädt Sie zum stöbern ein

und freut sich über Rückmeldungen - bitte beachten

Sie die Hinweise zum copyright unter Kontakt]

Ist die Offensichtliche Lösung die Beste?

Betrachtungen zu Mess- und Regeleinrichtungen

Wer legt fest welche Mess- und Regeleinrichtungen eingesetzt werden sollen? Ist der erste oder naheliegendste Gedanke auch immer der beste? Kann man verbal denkend eine optimale Lösung finden oder benötigt man Planer die non-verbal denken können oder stellt eine komplexe Computer-Simulation die beste Lösung dar, in der das Problem "automatisch analysiert" wird und Milliarden von Parametern berechnet werden, um die optimale Lösung zu finden? Oder macht man einfach das was alle machen oder was alle schon immer gemacht haben?

-

- Ist die offensichtliche Lösung die beste?

- Die Frage, "beschreiben Sie, wie man die Höhe eines Wolkenkratzers mit einem Barometer feststellt", hat offensichtlich eine einzige sich aufdrängende Lösung. Wenn man hingegen genauer darüber nachdenkt, gibt es zahlreiche Lösungen. Es wird gesagt, dass der junge Niels Bohr im Rahmen einer Prüfung 7 Möglichkeiten aufführte, in Wikipedia werden 10 wissenschaftliche und 4 unwissenschaftliche Lösungen zur Beantwortung dieser Frage genannt (http://de.wikipedia.org/wiki/Barometer-Frage).

- Das der erste Gedanke der richtige ist, gilt manchmal z.B. im Straßenverkehr, wenn man entscheiden muss, ob man einen Überholvorgang abbricht oder ob man voll beschleunigt, um den Überholvorgang möglichst bald abzuschließen; zu Beginn des Entscheidungsprozesses sind beide Möglichkeiten richtig. Dies ist ein typisches Beispiel für "Gefahr im Verzug", denn je länger man mit der Entscheidung wartet, desto gefährlicher wird die Situation bis sich ein Unfall nicht mehr vermeiden lässt, unabhäbgig von der Entscheidung. Bei der Auswahl von Anlagenbauteilen und der Festlegung der Steuerung ist jedoch das Gegenteil der Normalfall. Den Prozess vorher von allen Seiten zu durchdenken macht immer Sinn.

-

- Die Ergebnisse einer solchen Problemanalyse müssen natürlich strukturiert und gewichtet werden. Ein Lieferant wird aber anders strukturieren und `wichten als ein Anlagenbetreiber. Der Preis des Bauteils hat für den Anlagenbetreiber selten Vorrang. In der Regel wird er neben den Integrations- und den offensichtlichen Folgekosten wie Ersatzteilhaltung, Wartung, Kalibrierung auch Parameter wie Messwertgüte, Betriebssicherheit oder Schulungsaufwand nach eigenen Prioritäten berücksichtigen.

-

- Differenzierte Betrachtung

- Für ein und dieselbe Messgröße, können vollkommen unterschiedliche Messprinzipien zum Einsatz kommen. Wenn z.B. die Luftfeuchtigkeit in einem Raum in dem Papieretiketten lagern, gemessen werden soll, ist zum einen nicht mit schnell wechselnden Messergebnissen zu rechnen und zum anderen sind die Anforderungen an den Messbereich und die Messgüte relativ gering. Ein einfaches Absorptionsygrometer (typisch: Haarhygrometer), das für den Sollbereich kalibriert wurde, würde hier ausreichen; der Messwertaufnehmer ist jedoch nicht wartungsfrei, sodass der Betreiber vermutlich ein kaum teureres, aber dafür wartungsfreies kapazitives Hygrometer wählen würde. Wenn zur Steuerung einer Trocknungsanlage die Luftfeuchte möglichst genau gemessen werden soll, kommt evtl. ein Taupunktspiegelhygrometer zum Einsatz, das eine sehr hohe Messgenauigkeit mit einem hohen Preis verbinden.

-

- Die meisten Messgeräte messen indirekt. Temperatursonden messen in der Regel einen elektrischen Widerstand. Früher saßen die Messumformer im Schaltschrank und es wurde über 3- oder 4-Leiterschaltungen philosophiert, um die Fehler in den Leitungen zu kompensieren. Heute wird der gemessene Widerstand direkt im Kopf des Geräts verarbeitet, was eine, aber nicht alle Fehlerquellen eliminiert, was gerne unberücksichtigt bleibt.

-

- Dass das Messergebnis einer kapazitiven Füllstandssonde von der Dielektrizitätskonstante [εr] abhängt, akzeptiert der Betreiber ohne dass er die Konsequenzen versteht. Da die εr auch bei ähnlichen Getränken sehr unterschiedliche Werte aufweisen kann, sind kapazitive Füllstandssonden z.B. für Getränke nicht gut geeignet.

-

- Bei der Auswahl der Messwertaufnehmer ist neben Sachverstand auch Erfahrung hilfreich.

-

- Sehr häufig sollen Messwerte nicht nur angezeigt werden oder bei Über- oder Unterschreitung einen Alarm auslösen, sondern einen Prozess regeln.

- Ein häufig auftretendes Problem ist, dass der Regelkreis "mechanisch" zu langsam konstruiert wurde. Auch wenn Programmierer versuchen Planungs- und Ausführungsfehler zu kompensieren, wird das Ergebnis selten befriedigen können. An den nachfolgenden Praxisbeispielen sollen 2 häufig auftretende Probleme dargestellt werden.

-

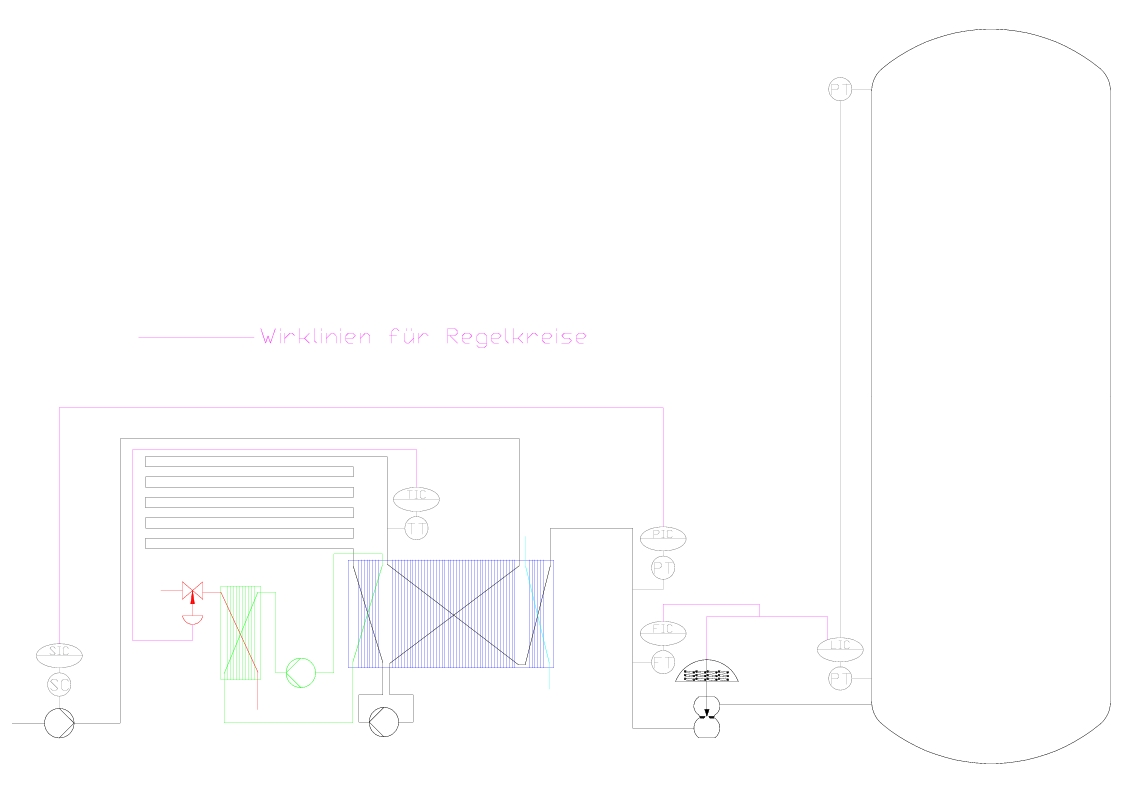

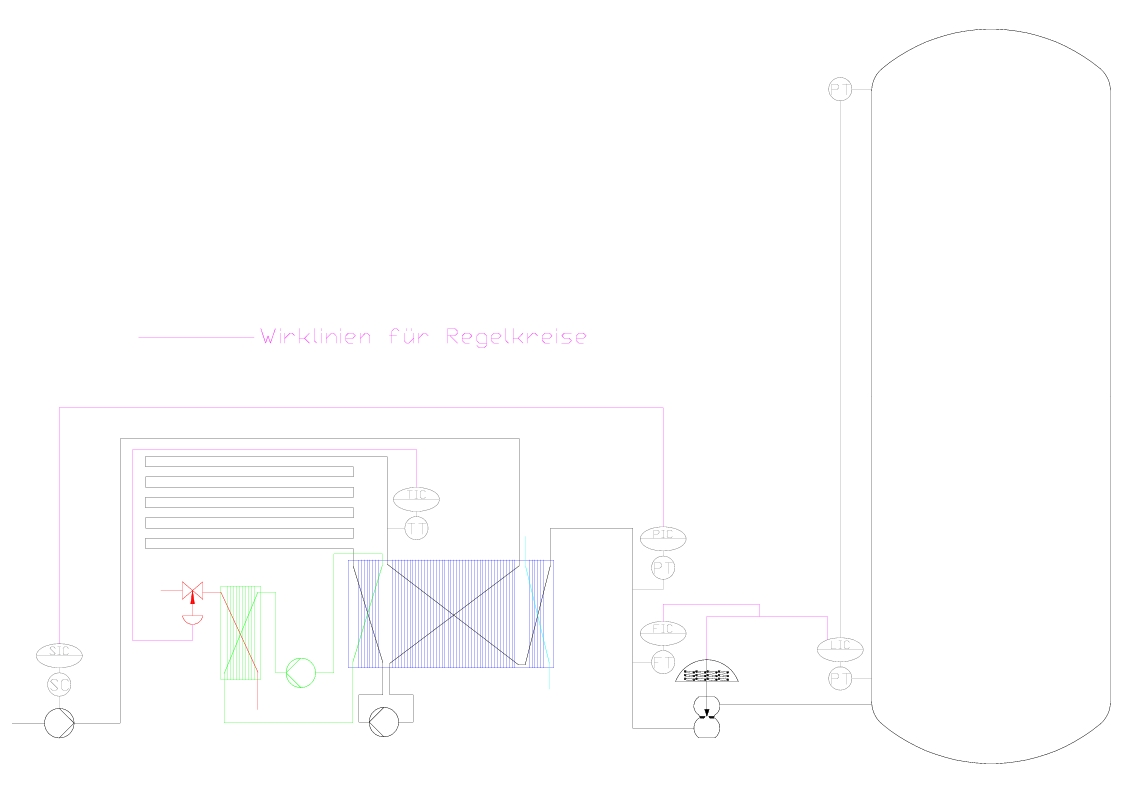

- Beispiel 1 (Abb.1)

-

Eine KZE soll einen Flaschenfüller versorgen. Hierfür soll die KZE zwischen 50 und 110% der Nennleistung von 20m³/h betrieben werden können. Die Pasteurisationseinheiten werden vom Bediener vorgewählt und sind während der Produktion konstant. Maßgeblich ist die Temperatur am Ende des Heißhalters. Aufheiz- und Abkühlzeiten bleiben unberücksichtigt. Die Heißhaltezeit beträgt bei Nennleistung 30 Sekunden. Der Puffertank ist für Betriebsunterbrechungen bis zu einer Stunde ausgelegt. Nach den anerkannten Regeln der Technik ist die KZE mit einem Warmwasser-Sekundärkreislauf ausgerüstet. Eine KZE soll einen Flaschenfüller versorgen. Hierfür soll die KZE zwischen 50 und 110% der Nennleistung von 20m³/h betrieben werden können. Die Pasteurisationseinheiten werden vom Bediener vorgewählt und sind während der Produktion konstant. Maßgeblich ist die Temperatur am Ende des Heißhalters. Aufheiz- und Abkühlzeiten bleiben unberücksichtigt. Die Heißhaltezeit beträgt bei Nennleistung 30 Sekunden. Der Puffertank ist für Betriebsunterbrechungen bis zu einer Stunde ausgelegt. Nach den anerkannten Regeln der Technik ist die KZE mit einem Warmwasser-Sekundärkreislauf ausgerüstet.

-

- Wenn man sich dem Problem unbedarft nähert, wird man am Ende des Heißhalters den Temperaturfühler für die Solltemperatur installieren, der über einen PI-Regler das Dampfventil des Sekundärkreislaufs steuert. Die Füllhöhe würde mit einer Differenzdruckmessung erfasst, da man die Pobleme kapazitiver Sonden kennt. Als Sollwert wählte man eine sehr geringe Füllmenge von 1 m³=const., die mit Hilfe eines Regelventils direkt im Einlauf des Tanks über einen PI-Regler gesteuert wird. Wenn man nun feststellt, dass bei sich schließendem Regelventil der zulässige Druck in der KZE überschritten würde, bekäme eine Pumpe noch einen Frequenzumformer mit einer Druckregelung spendiert.

-

- Auch wenn der Füller absolut konstant Produkt abnimmt und eigentlich sämtliche Stellwerte konstant sein müssten, regeln PI-Regler stetig, d.h. wenn es keine Abweichung gibt, regeln sie so lange, bis es eine Abweichung gibt. Die Füllstandsmessung wird (wenn sie nicht gedämpft ist) keinen konstanten Wert anzeigen, sondern um einen Wert herum pendeln, falls sie gedämpft ist, wird sie wahre Füllstandsänderungen entsprechend träge anzeigen.

-

- Wenn nun der Füller stoppt, steigt der Füllstand im Puffertank an. Das Regelventil im Puffertankeinlauf reduziert den Volumenstrom bis der minimale Volumenstrom erreicht ist. Durch das sich schließende Produktregelventil steigt der Druck in der Produktleitung an und die Drehzahl der Produktzuführpumpe wird herunter geregelt. Da der Druck vor dem Produktregelventil nun absinkt fällt der Volumenstrom zu sehr ab und das Produktregelventil öffnet wieder, so arbeiten das Produktregelventil und die Pumpendrehzahlregelung gegeneinander, bis sie sich "eingeschwungen" haben. Durch den reduzierten Produkt-Durchfluss steigt die Temperatur im Sekundärkreislauf schnell an und die Produkttemperatur wird ebenfalls erhöht, da der Temperaturfühler sich aber am Ende des Heißhalters befindet, kann er erst 30 Sekunden später die Temperaturerhöhung melden. Wenn man diesen Temperaturfühler zum Anfang des Heißhalters versetzt, kann die Regelung schneller (aber trotzdem nicht schnell genug) reagieren. Den Temperaturverlust des Heißhalters könnte man über eine zweiten Temperaturfühler erfassen und in der Steuerung berücksichtigen. Zu beachten ist hierbei, dass übliche Temperaturfühler, die eine elektrische Widerstandsänderung messen, immer eine gewisse Trägheit aufweisen, wobei das Anzeigeverhalten durch die Auswahl der Bauform und Art der Installation häufig negativ beeinflusst wird. Das Produktregelventil könnte auch den Druck im System regeln und der Volumenstrom und der Füllstand im Tank könnte dann über die Drehzahlregelung der Pumpe erfolgen. Um ein schwingen zwischen Produktpumpe und Produktregelventil zu verhindern, könnte man die Druckregelung einfrieren, wenn die Abweichung vom Sollwert sich innerhalb einer vorgegebenen Toleranz befindet. Statt eines PI-Reglers könnten für die Druckregelung auch ein P-Regler oder ein einfacher Step-Regler verwendet werden. Auch ein dynamischer Sollwertgeber wäre denkbar, um das Schwingen dieser beiden Regelkreise zu verhindern. Da die Abhängigkeit von Volumenstrom, Temperatur und Druck zu den Stellwerten des Dampfregelventils, des Produktregelventils und der Drehzahl der Produktpumpe bekannt sind und mathematisch beschrieben werden können, könnte eine Störgrößenaufschaltung durchgeführt werden. Es könnten auch der Dampfdruck innerhalb des Wärmeübertragers oder die Kondensatmenge gemessen und für die Steuerung verwendet werden. Hierbei wären jedoch die spezifischen Wärmekapazitäten der verschiedenen Produkte zu berücksichtigen. Statt eines konstanten Sollwertes im Tank, könnte auch der Volumenstrom in Abhängigkeit vom Füllstand geregelt werden. Man könnte natürlich auch den Tank besonders groß ausführen und den Volumenstrom gar nicht regeln.

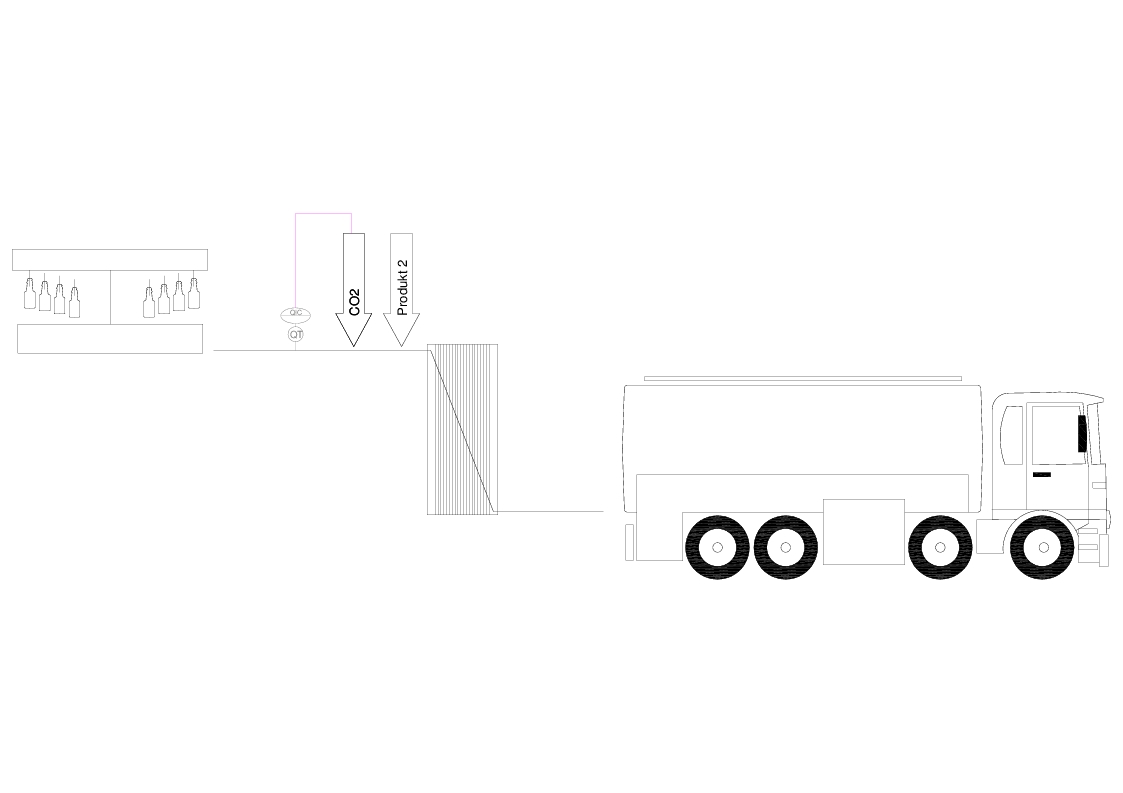

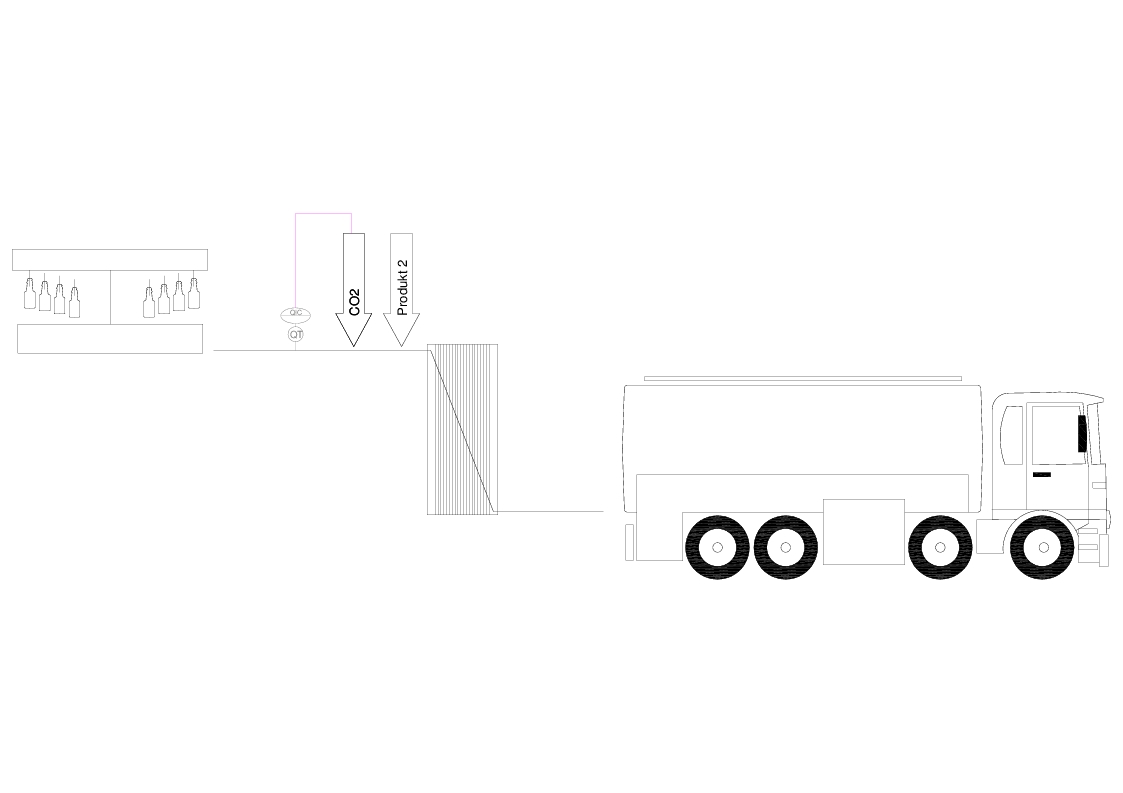

- Beispiel 2 (Abb. 2)

-

Der CO2-Gehalt eines Mischgetränkes soll auf einen konstanten Wert eingestellt werden. Ein Bestandteil des Mischgetränks wird in einem Tankwagen angeliefert. Dieser Teil ist bereits karbonisiert, wobei der CO2-Gehalt unbekannt ist und von Tankwagen zu Tankwagen erheblich schwanken kann. Die andere Komponente ("Produkt 2") ist nicht karbonisiert. Im Betrieb vorhanden ist ein CO2-Messgerät, das alle 25 Sekunden einen Messwert liefert, es befindet sich direkt im Füllereinlauf. Der Versuch dieses Messgerät in Verbindung mit einem PI-Regler zur Einstellung des CO2-Gehaltes zu verwenden, musste scheitern. Das Messgerät wurde daraufhin versetzt, sodass der CO2-Gehalt des angenommenen Produktes so früh wie möglich, d.h. direkt nach der Annahme gemessen werden konnte. Durch die Länge der Rohrleitung und einen in der Leitung befindlichen Kühler, war die Messung des Produktes abgeschlossen, bevor das gerade gemessene Produkt den CO2-Dosierpunkt erreichte. Über den Volumenstrom wurde die Konzentration am Dosierpunkt errechnet und CO2 masseproportional hinzu dosiert. Der CO2-Gehalt eines Mischgetränkes soll auf einen konstanten Wert eingestellt werden. Ein Bestandteil des Mischgetränks wird in einem Tankwagen angeliefert. Dieser Teil ist bereits karbonisiert, wobei der CO2-Gehalt unbekannt ist und von Tankwagen zu Tankwagen erheblich schwanken kann. Die andere Komponente ("Produkt 2") ist nicht karbonisiert. Im Betrieb vorhanden ist ein CO2-Messgerät, das alle 25 Sekunden einen Messwert liefert, es befindet sich direkt im Füllereinlauf. Der Versuch dieses Messgerät in Verbindung mit einem PI-Regler zur Einstellung des CO2-Gehaltes zu verwenden, musste scheitern. Das Messgerät wurde daraufhin versetzt, sodass der CO2-Gehalt des angenommenen Produktes so früh wie möglich, d.h. direkt nach der Annahme gemessen werden konnte. Durch die Länge der Rohrleitung und einen in der Leitung befindlichen Kühler, war die Messung des Produktes abgeschlossen, bevor das gerade gemessene Produkt den CO2-Dosierpunkt erreichte. Über den Volumenstrom wurde die Konzentration am Dosierpunkt errechnet und CO2 masseproportional hinzu dosiert.

-

- Fazit

- Sicherlich gibt es gute, weniger gute und sehr gute Lösungen; es nützt aber nichts, wenn besonders hochwertige Hardware eingesetzt und die Steuerung normgerecht beschrieben werden, wenn dann die Umsetzung unzureichend ist oder der Inbetriebnehmer nicht weiß, wie z.B. ein Regler parametriert wird. Planungsfehler sollten eigentlich nicht vorkommen. Während der Inbetriebnahme sollten Ausführungsfehler beseitigt und die Bauteile parametriert bzw. kalibriert werden.

-

- Dem Anlagenbetreiber wird empfohlen das Pflichtenheft sorgfältig zu formulieren und sich das Lastenheft detailliert erklären zu lassen, bevor die Anlage bestellt wird. Schnelle Regelkreise zu optimieren ist einfach, wenn ein Lieferant langsame Regelkreise mit entsprechenden Algorithmen beherrschen will, sollte er das detailliert erklären können. Die optimale Lösung ist die, die das gewünschte Ergebnis mit dem geringsten Aufwand realisiert.

download als pdf-Datei zurück zur Themenübersicht branchenübergreifend

|

|

Eine KZE soll einen Flaschenfüller versorgen. Hierfür soll die KZE zwischen 50 und 110% der Nennleistung von 20m³/h betrieben werden können. Die Pasteurisationseinheiten werden vom Bediener vorgewählt und sind während der Produktion konstant. Maßgeblich ist die Temperatur am Ende des Heißhalters. Aufheiz- und Abkühlzeiten bleiben unberücksichtigt. Die Heißhaltezeit beträgt bei Nennleistung 30 Sekunden. Der Puffertank ist für Betriebsunterbrechungen bis zu einer Stunde ausgelegt. Nach den anerkannten Regeln der Technik ist die KZE mit einem Warmwasser-Sekundärkreislauf ausgerüstet.

Eine KZE soll einen Flaschenfüller versorgen. Hierfür soll die KZE zwischen 50 und 110% der Nennleistung von 20m³/h betrieben werden können. Die Pasteurisationseinheiten werden vom Bediener vorgewählt und sind während der Produktion konstant. Maßgeblich ist die Temperatur am Ende des Heißhalters. Aufheiz- und Abkühlzeiten bleiben unberücksichtigt. Die Heißhaltezeit beträgt bei Nennleistung 30 Sekunden. Der Puffertank ist für Betriebsunterbrechungen bis zu einer Stunde ausgelegt. Nach den anerkannten Regeln der Technik ist die KZE mit einem Warmwasser-Sekundärkreislauf ausgerüstet.

Der CO2-Gehalt eines Mischgetränkes soll auf einen konstanten Wert eingestellt werden. Ein Bestandteil des Mischgetränks wird in einem Tankwagen angeliefert. Dieser Teil ist bereits karbonisiert, wobei der CO2-Gehalt unbekannt ist und von Tankwagen zu Tankwagen erheblich schwanken kann. Die andere Komponente ("Produkt 2") ist nicht karbonisiert. Im Betrieb vorhanden ist ein CO2-Messgerät, das alle 25 Sekunden einen Messwert liefert, es befindet sich direkt im Füllereinlauf. Der Versuch dieses Messgerät in Verbindung mit einem PI-Regler zur Einstellung des CO2-Gehaltes zu verwenden, musste scheitern. Das Messgerät wurde daraufhin versetzt, sodass der CO2-Gehalt des angenommenen Produktes so früh wie möglich, d.h. direkt nach der Annahme gemessen werden konnte. Durch die Länge der Rohrleitung und einen in der Leitung befindlichen Kühler, war die Messung des Produktes abgeschlossen, bevor das gerade gemessene Produkt den CO2-Dosierpunkt erreichte. Über den Volumenstrom wurde die Konzentration am Dosierpunkt errechnet und CO2 masseproportional hinzu dosiert.

Der CO2-Gehalt eines Mischgetränkes soll auf einen konstanten Wert eingestellt werden. Ein Bestandteil des Mischgetränks wird in einem Tankwagen angeliefert. Dieser Teil ist bereits karbonisiert, wobei der CO2-Gehalt unbekannt ist und von Tankwagen zu Tankwagen erheblich schwanken kann. Die andere Komponente ("Produkt 2") ist nicht karbonisiert. Im Betrieb vorhanden ist ein CO2-Messgerät, das alle 25 Sekunden einen Messwert liefert, es befindet sich direkt im Füllereinlauf. Der Versuch dieses Messgerät in Verbindung mit einem PI-Regler zur Einstellung des CO2-Gehaltes zu verwenden, musste scheitern. Das Messgerät wurde daraufhin versetzt, sodass der CO2-Gehalt des angenommenen Produktes so früh wie möglich, d.h. direkt nach der Annahme gemessen werden konnte. Durch die Länge der Rohrleitung und einen in der Leitung befindlichen Kühler, war die Messung des Produktes abgeschlossen, bevor das gerade gemessene Produkt den CO2-Dosierpunkt erreichte. Über den Volumenstrom wurde die Konzentration am Dosierpunkt errechnet und CO2 masseproportional hinzu dosiert.