Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

|

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Wieviel Steuerung verträgt der Mensch? Schalt- und Steuerungsanlagen werden stetig weiterentwickelt – bleibt dieser Fortschritt immer beherrschbar? Neben Kochshows erfreuen sich Ratgeber besonders auch im öffentlich rechtlichen Fernsehen großer Beliebtheit. Ob die Weisheiten von einer Hauswirtschaftsmeisterin, einem Kabarettisten, Schauspieler oder Journalisten stammen, ist nebensächlich, der Entertainer bestimmt was gesund ist, wo man seine Vollkornbrote kaufen oder welches Auto man fahren sollte. Um es uns einfach zu machen wird mit Punkten oder bunten Symbolen „bewertet“, zwei Meter mehr Bremsweg können so durch eine Metalliclackierung ohne Aufpreis ausgeglichen werden. Als Saab den 900 in 93 umbenannte, war die für den Kunden größte Änderung die vordere Sitzreihe. Um möglichst viele Punkte in den Bewertungssystemen zu bekommen, wurde das Gestühl auf das Maß von grinsenden Testern und Normmenschen geschrumpft. Es ist leichter solchen Ratgebern zu folgen, als selbst eine Frage zu formulieren und zu analysieren. Der Fortschritt kann nicht aufgehalten werden, aber wenn das Smartphonenachfolgemodell als wichtigste Änderung einen neuen Namen sowie einen nicht mehr austauschbaren Akku und fehlenden Feuchtigkeitsschutz aufweist, dann zwängt sich die Frage des Nutzens durch diesen Fortschritt auf. Die Entwicklung der Automatisierung lief in Deutschland mit anderer Hard- und Software als z.B. in Japan oder in Amerika. Um den Rahmen nicht zu sprengen, wird hier primär die Entwicklung in Deutschland mit SIEMENS-Hardware betrachtet. Entwicklung Bevor sich die Schützensteuerung durchsetzte, waren Steuerungen fast rein mechanisch oder pneumatisch. Der Stromlaufplan der Schützensteuerung ist das R+I Schema des Elektrotechnikers, nur das in den Leitungen Strom fließt. Auch ein Nichtelektriker kann nach kurzer Einweisung einen Stromlaufplan lesen. Zeitrelais in Art einer Eieruhr (Abb. 4) zur Steuerung der CIP-Zeiten waren auch von Analphabeten „programmier“‑bar und Regler waren sparsam verwendete teure Hardwarebausteine mit wenigen Einstell-„Schrauben“. Wenn möglich, wurde auf diese Regler zu Gunsten elektromechanischer, hydraulischer oder pneumatischer Lösungen verzichtet. Das „Taylorgerät“, das viele Jahre lang für den korrekten CO2-Gehalt am Premixer sorgte, stellte den damaligen Stand der Technik dar. Als in den 1970-er Jahren es die ersten speicherprogrammierbaren Steuerungen [SPS] in Maschinen- und Anlagensteuerungen schafften, wurden Elektromeister auf einwöchige S3-Schulungen geschickt, um z.B. einmal eine Prozess-Zeit verändern zu können ohne einen Programmierer bestellen zu müssen. Häufig trauten sie sich dies jedoch trotz Schulung nicht zu. Um z.B. die Rührzeit oder ‑geschwindigkeit einfach verändern zu können, hatten gute Programmierer deshalb Parameterlisten angelegt, sodass man die Variablen nicht mehr in den Tiefen des Programms suchen musste. Erst mit der S5 führte Siemens 1979 eine recht zuverlässige und im Vergleich zur S3 extrem komfortabel programmierbare SPS ein. Manche erinnern sich, der PC gehörte 1984 ‑ fünf Jahre nach Vorstellung der S5 ‑ noch nicht zur Standardbüroeinrichtung und kostete mit kleinem Monochrom-Bildschirm so viel wie ein fabrikneuer VW Golf. PC liefen mit dem Betriebssystem DOS von Microsoft oder Digital Research und es gab weder WYSIWYG noch irgendwelche grafischen Elemente, sondern einen DOS-prompt (Abb. 1). D.h. Maschinen und Anlagen die von einer SPS gesteuert wurden, hatten weiterhin Fließbilder mit Leuchttastern auf der Schaltschranktür und unterschieden sich in der Anwender-Bedienung kaum von einer Schützensteuerung. Um die Bedienung zu vereinfachen, kombinierten einige Lieferanten die beliebten mechanischen Zeitrelais mit einer SPS. Erst als Visualisierungen mit grafischen Oberflächen eingeführt wurden, ersetzten die Bildschirme die Leuchttaster. Anfang der 1990-er wurde die Leittechnik eingeführt. Jeder Prozessbaustein wurde nun zentral verwaltet. Die „Intelligenz“ befand sich nicht mehr in der SPS, sondern im PC. Da die Leittechnik häufig teurer verkauft wird, als eine SPS-Programmierung mit Visualisierungssoftware, konkurrieren heute beide Systeme miteinander. Visualisierungssoftware und die Software eines Leitsystems sind Anwenderprogramme, die häufig auf einem PC mit Windows-Software laufen. In der Vergangenheit passierte es, dass alte Windowsversionen auf aktueller Hardware nicht mehr funktionsfähig waren, sodass ein PC mit 80386 Prozessor auf einmal richtig wertvoll war, da die Visualisierungs- oder Leitsystemsoftware eine alte, mit moderner Hardware nicht mehr kompatible Windowsversion verlangte. Bei Maschinen oder Kleinanlagen werden seit über 20 Jahren Bedienfelder [Operator Panel], die manchmal mit einer SPS kombiniert sind (Abb. 2) eingesetzt. Motivationsgrundlagen Die Leittechnik und die allgemeine Entwicklung dorthin bietet überzeugende Argumente: Durchdachte, vollständig ausgetestete, perfekt programmierte Bausteine werden verwendet, um eine optimale Steuerung zusammen zu setzen. Individuelle, „künstlerisch wertvolle“ Lösungen, die unzureichend dokumentiert und nur mit erheblichem Aufwand zu pflegen sind, gehören endgültig der Vergangenheit an. Durch den modularen Aufbau wird hochqualifizierte Programmierarbeit nur bei der Erstellung der Funktionsbausteine benötigt und deshalb können Verfahrenstechniker mit praktischer Erfahrung (!) durch eine Weiterbildung zum idealen Programmierer werden. Für die Bedienung und Parametrierung stehen sehr komfortable Schnittstellen zur Verfügung, sodass jeder Verfahrenstechniker ohne fremde Hilfe vor Ort in der Lage ist, die Steuerung der Prozesse seinen Wünschen einfach anzupassen. Wunsch ./. Wirklichkeit Neben der komfortablen Parametrierung und Bedienung sollte durch die standardisierten Module eigentlich ein Kosten- und Lieferzeitvorteil entstehen. Da der Aufwand zur Erstellung einzelner Bausteine erheblich ist ‑ eine bekannte Steuerungs-Firma veranschlagt z.B. im Mittel 80 Arbeitsstunden zur Erstellung eines einzigen Leitsystem-Bausteins ‑ müssen diese Bausteine entsprechend häufig und lange verwendet werden, bis die Entwicklungskosten bezahlt sind. Die „Baustein“-Entwickler denken in der Regel als Elektriker; es ist für sie unerheblich ob eine Pumpe oder ein Ventilator eingeschaltet werden soll, entsprechend „liebevoll“ wird die grafische Gestaltung häufig durchgeführt. Nach dem Motto: „Wer zuerst kommt, wird zuerst bedient“ werden manchmal exotisch anmutende, nicht normgerechte und nicht selbsterklärende Symbole dauerhaft implementiert. Da die Bausteine alle in der Praxis vorkommenden Anforderungen abdecken sollen, sind sie sehr komplex und der Inhalt und die Strukturierung des Anwenderinterfaces sind für Verfahrenstechniker häufig nicht logisch nachvollziehbar. Wenn es zur Änderung eines Regelparameters (Abb. 3) fünf verschiedene Anleitungen ‑ je nach Softwarestand ‑ gibt, dann sind mindestens vier Versionen dieses Bausteins nicht optimal durchdacht gewesen. Wenn dann noch weite Bereiche in „english for runaways“ beschriftet werden, bekommt das Leitsystem zu Recht praktische Akzeptanzprobleme. Bauteile, die nicht angesteuert werden, sind für Steuerungsleute vollkommen uninteressant und werden deshalb häufig nur widerwillig in die Visualisierung übernommen. Wenn in der Schaltwarte ein ausgedrucktes R+I Schema hängt, da die Visualisierung dem Bediener bestimmte Informationen nicht bietet, dann wurde der Lieferumfang mit ziemlicher Sicherheit bei den Auftragsverhandlungen nicht in der erforderlichen Tiefe besprochen. Allgemein anerkannte Regeln? Zur Zeit der Schützensteuerung wurde grundsätzlich der Motorschutzschalter überwacht. Inbetriebnehmer wünschten sich zusätzlich die Überwachung der Schmelzsicherungen, da sich diese regelmäßig in der Hosentasche des Arbeiters befanden, der sie zum Eigenschutz herausgeschraubt hatte. Die Überwachung der Schmelzsicherung war jedoch aufwändig und wurde selten implementiert. Später gab es Motorschutzschalter mit integrierten Sicherungen, die entsprechend einfach überwacht werden konnten. Heute kommt es regelmäßig vor, dass eine ausgefallene Pumpe als laufend visualisiert wird, weil der Motorschutzschalter nicht überwacht wird. So wie früher mit einem kurzen Kabel eine Brücke gelegt wurde, damit trotz eines mechanischen Fehlers weiter produziert werden konnte, wird heute das Bauteil komfortabel mit der Software „gebrückt“. Da es selten durchdachte und praktikable Berechtigungssysteme gibt, sind Supervisor-Kennwörter für den normalen geregelten Betrieb erforderlich und ermöglichen dadurch auch, dass nicht akzeptable Zustände auf einmal zum Normalbetrieb gehören. Aus Zeitmangel und Kosteneinsparungsgründen werden weder Lastenheft noch Verfahrensbeschreibungen erstellt. Vorgaben werden von Steuerungsleuten nicht verstanden und deshalb nicht korrekt umgesetzt und die Dokumentation der Steuerung ist mit vertretbarem Aufwand unüberprüfbar. Steuerungsleute machen grundsätzlich keine Fehler, sondern setzen nur fehlerhafte Vorgaben um. Wenn man hört, dass beim KKW Fukushima ein Notkühlkreislauf installiert war, der auch ohne Pumpen, einfach durch die Dimensionierung und Anordnung der Bauteile eine Notkühlung aufrecht erhalten konnte, dass aber beim totalen Stromausfall ein Ventil in die „Sicherheitsstellung geschlossen“ fuhr und dadurch den Notkühlkreislauf abschaltete, drängt sich die Frage auf: Wäre die „Sicherheitsstellung offen“ nicht sinnvoller gewesen? Gerade bei automatisierten Prozessen ist es erforderlich die Ruhestellung bei Energieausfall oder das Verhalten bei Not-Aus sorgfältig auszuwählen. Alles sofort „Aus und Zu“ widerspricht den allgemein anerkannten Regeln der Technik, da es eine äußerst riskante und gefährliche Lösung nicht nur im KKW ist. Federöffnend als Ruhestellung von Ventilen in Rohrleitungen ist meist sinnvoll, so wie Endlagenrückmeldungen als Öffner ausgeführt, häufig Vorteile bieten. Programmierer zerlegen ein Programm in überschaubare Schrittketten. Das führt regelmäßig dazu, dass am Ende einer Schrittkette eine Pumpe ausgeschaltet wird, um beim unmittelbar folgendem Start der folgenden Schrittkette sofort wieder eingeschaltet zu werden. Dazwischen werden noch die „Startbedingungen überprüft“, sodass der Start der folgenden Schrittkette manchmal z.B. nicht erfolgt, weil der Schlosser gerade den Antrieb eines Rührwerksmotors wechselt, der bei dem gerade produzierten Produkt gar nicht benötigt wird. Feldgeräte Mess- und Regelungstechniker waren früher das Bindeglied zwischen Maschinenbauer und Steuerungstechniker. Die Auswerteelektronik ist heute in der Regel Bestandteil des Messwertaufnehmers, sodass die Steuerung entweder ein 4...20mA Signal oder umfangreiche Informationen über einen Datenbus erhält. Die Feldgeräte, die in der Anlage eingebaut werden, wählt der Auftragsabwickler aus, der hierfür häufig als Maschinenbauer oder Verfahrenstechniker nicht ausreichend qualifiziert ist. Die häufigsten Fehler findet man bei der Auswahl von Füllstands- und bei Druckmessungen. Von wenigen Ausnahmen abgesehen werden Absolutdruckmessungen (evtl. in Ergänzung mit einer Messung des atmosphärischen Drucks) benötigt. Vom Absolutdruck den mittleren Luftdruck abzuziehen, damit der Bediener einen „verständlicheren“ Wert angezeigt bekommt, ist nicht nur für Bediener verwirrend, denn wenn auf einmal Negativwerte angezeigt werden oder in drucklosen Tanks ein Überdruck angezeigt wird ist dies falsch. Unterschiedliche Medien haben unterschiedliche Dielektrizitätskonstanten, sodass kapazitive Füllstandssonden nur in dem Produkt richtig anzeigen, mit dem sie kalibriert wurden. Ferner erschweren Einbauten grundsätzlich die Reinigung. Fazit Die Festlegung der Ruhestellung von Ventilen, Ausführung von Endlagenrückmeldungen und Verriegelungen und die Auswahl und Ausführung der Feldgeräte dürfen weder dem Anlagenbauer noch dem Steuerungsanlagenbauer überlassen werden. Wenn eine automatische Steuerung nicht mindestens das leistet, das ein gut ausgebildeter motivierter Facharbeiter leisten kann, sollte das nicht akzeptiert werden. Eine Bedienungsanleitung sollte auch beschreiben, wie man z.B. einen Regelparameter ändert. Unglücklicherweise können auch Selbstverständlichkeiten nicht immer vorausgesetzt werden, sodass der Anlagenbetreiber vor Auftragsvergabe ein gut ausformuliertes Lastenheft, das auch Vertragsbestandteil wird, erstellen muss.

Download als pdf |

Abb. 1 Schaltschrank mit Schützensteuerung

Abb. 1 Schaltschrank mit Schützensteuerung Abb. 2 Zeitrelais

Abb. 2 Zeitrelais Abb. 3 übliche Darstellung hochwertiger monochrom Bildschirm

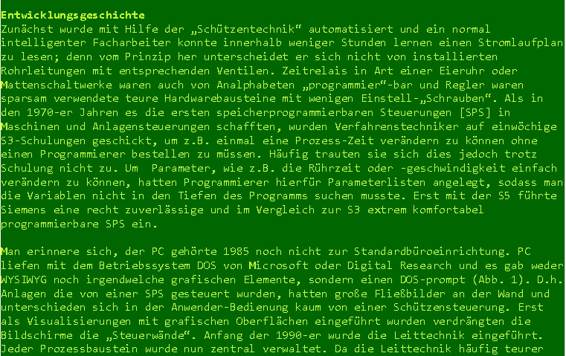

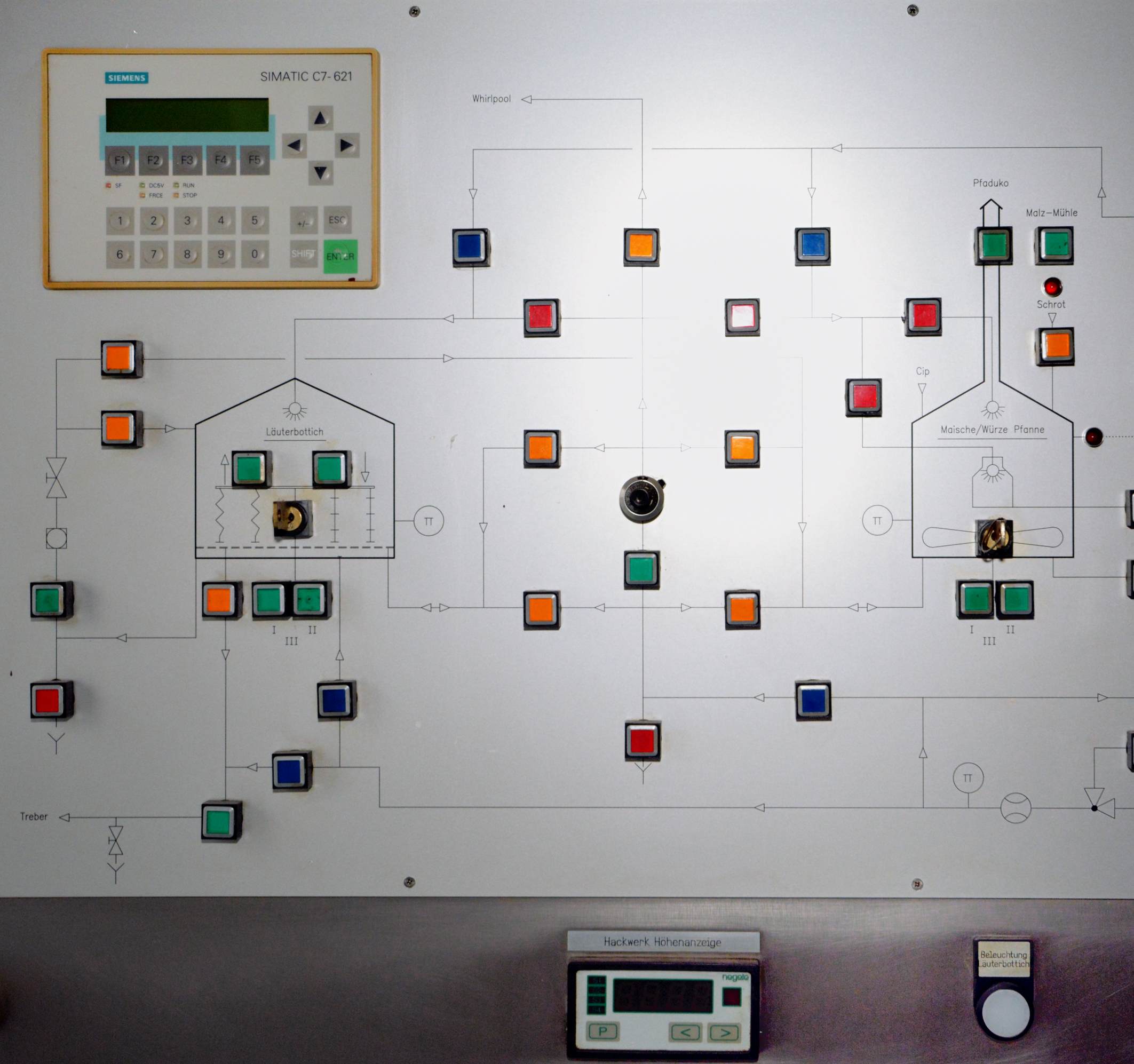

Abb. 3 übliche Darstellung hochwertiger monochrom Bildschirm Abb. 4 Siemens C 7-621 Komplettgerät in Kombination mit Fließbild

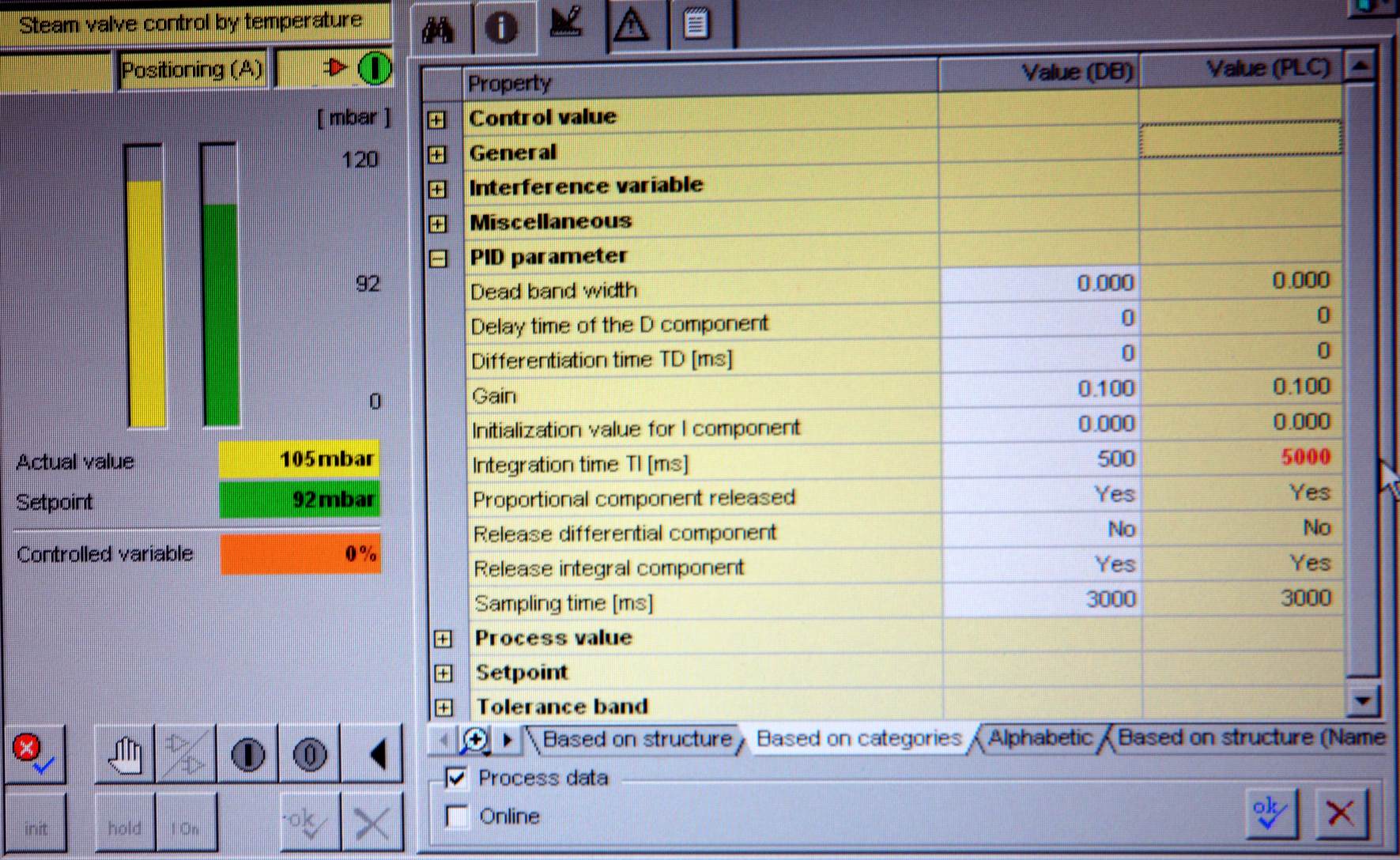

Abb. 4 Siemens C 7-621 Komplettgerät in Kombination mit Fließbild Abb. 5 „typische“ Reglerparametrierung - Leitsystem

Abb. 5 „typische“ Reglerparametrierung - Leitsystem