Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

|

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Gervaisieren klingt irgendwie nach Käse? Jean-Antoine Gervais veröffentlichte bereits 1827 (Louis Pasteur war zu diesem Zeitpunkt nicht einmal 5 Jahre alt) den Vorschlag, durch eine Wärmebehandlung die Geschmacksstabilität von Wein und Bier zu verbessern [dass die negative Geschmacksveränderung durch mikrobiologisches Wachstum verursacht wurde, war noch nicht bekannt]. 1867 griff der elsässische Brauer Velten diese Idee auf und führte diese Wärmebehandlung in seiner - vom Onkel übernommenen - Brauerei in Marseille ein. Pasteurs Studien über das Bier erschienen übrigens erst 11 Jahre später im Jahr 1878. Trotzdem reden wir weiterhin vom Pasteurisieren und nicht vom Gervaisieren. Jean de Clerck schreibt 1964 im Lehrbuch der Brauerei, dass das Pasteurisieren in der Flasche zu kostspielig ist und deshalb Durchfluss-Pasteure in Verbindung mit aseptischer Abfüllung eingeführt wurden. De Clerck nennt etwa 90% thermische Energierückgewinnung und berichtet davon, dass der Erhitzer entweder mit Heißwasser oder mit Dampf betrieben wird. Auch die Zirkulation, die Funktion von Puffertanks oder die automatische Temperaturregelung werden beschrieben. In der Ausgabe von 1950 präferiert er noch die Pasteurisation des abgefüllten Bieres und erwähnt die KZE nur kurz. Der direkte Einsatz von Dampf im Erhitzer wurde bald durch den heute noch üblichen Sekundärkreislauf ersetzt, da man den Prozess mit dampfbeheizten Erhitzern vor über 50 Jahren noch nicht beherrschen konnte. Einsatzbereiche Gegenüber der Behandlung von Wein, Bier oder Milch sind die Anwendungen im Bereich der alkoholfreien Getränke deutlich vielfältiger. Die Durchflusspasteurisierung wird heute u.a. durchgeführt bei Einfachsirup, Fertigsirup, Säften mit und ohne Fruchtfleisch/Fasern sowie Getränken mit und ohne Kohlendioxid. Wenn der Keimgehalt (relativ) gering, der pH-Wert niedrig und der CO2-Gehalt hoch genug sind, ist eine Kurzzeiterhitzungsanlage [KZE] im Allgemeinen nicht notwendig. Die Keimgehalte in den zu behandelnden Produkten sind in der Regel höher, als man dies z.B. vom Bier her gewohnt ist. Die Wärmebehandlung ist deshalb in der Regel entsprechend intensiver. Wenn der Keimgehalt hoch genug ist, wachsen sogar Hefen in einer Cola mit einem pH-Wert von unter 3 und einem CO2-Gehalt von 8g/l. Hier ist jedoch die beste Lösung die Ursachen für den hohen Keimgehalt zu beseitigen und nicht zu versuchen hochkarbonisierte saure Produkte zu pasteurisieren. „Moderne“ heutzutage eingesetzte KZE, die im Durchfluss den Keimgehalt einer Flüssigkeit durch Wärmebehandlung reduzieren, haben sich in den vergangenen 50 Jahren kaum grundlegend verändert und entsprechen üblicherweise den allgemein anerkannten Regeln der Technik; dies ist eine Stufe unter dem Stand der Technik und zwei Stufen unter dem Stand von Wissenschaft und Technik.

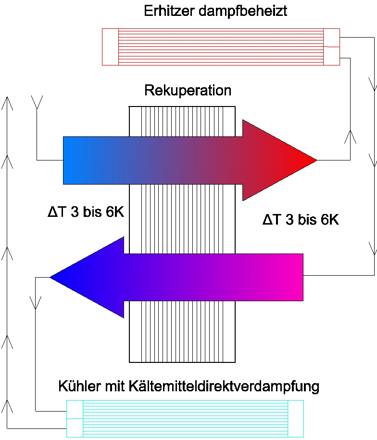

Abb.: KZE - Betrieb mit Leckage KZE haben einen erheblichen Einfluss auf die Produktqualität, denn neben der Verhinderung des Verderbs durch biologisches Wachstum, können sie den Geschmack und die geschmackliche Alterung deutlich beeinflussen. Ideale ./. reale Betriebsbedingungen Höhere Investitionskosten reduzieren nicht zwangsläufig die Betriebskosten. Obwohl die Zusammenhänge bekannt sind, bleiben sie regelmäßig unbeachtet, sodass die Investitions- und die Betriebskosten häufig höher sind, als dies aus betriebswirtschaftlicher Sicht sinnvoll ist. Ein sehr hoher Wärmerückgewinn macht zudem den Prozess schwieriger steuerbar. Durch die Vergrößerung der Rekuperationsabteilung sinken der Energiebedarf für das Erhitzen und zum Kühlen. Somit würden die Betriebskosten direktproportional zur vergrößerten Wärmeübertragungsfläche sinken, wenn die KZE unendlich lange ununterbrochen betrieben werden würde. Im realen Betrieb wird jedoch die KZE auch gereinigt, sterilisiert, an- und abgefahren oder bei Betriebsunterbrechungen oder Produktwechseln ausgeschoben. Ein höherer Wärmerückgewinn bedeutet immer mehr Wärmeübertragungsfläche, die durch zusätzliche Wärmeübertragungsplatten erzielt wird; diese müssen bei der Reinigung und bei der Sterilisation erwärmt und abgekühlt werden und gleichzeitig entsteht ein höheres Füll-Volumen, sodass größere Mischzonen beim An- und Abfahren oder beim Wechseln der Reinigungsflüssigkeiten entstehen. Wenn der Druckverlust bei einem höheren Wärmerückgewinn nicht ansteigen soll, muss die Wärmeübertragungsfläche überproportional zum zusätzlichen Wärmerückgewinn ansteigen. Ähnlich einer Mehrwegflasche, die erst nach einigen Umläufen in der Energiebilanz mit einer Einwegverpackung gleichziehen kann, muss die KZE mit größerer Rekuperation länger ununterbrochen in Betrieb sein, um den höheren Energie- und Reinigungsaufwand durch die höhere Energieeinsparung während des Betriebs kompensieren zu können. Eine sehr große Rekuperation macht das System träger, sodass nicht nur Temperaturänderungen während des normalen Betriebs sondern auch bei der Reinigung/Sterilisation bzw. beim Abkühlen länger dauern. Wie lang ist die Heißhaltezeit tatsächlich? Für die meisten Anwendungen wird der Heißhalter für eine Heißhaltezeit von 30 Sekunden bei Nennleistung verkauft. Manchmal ist die Nennleistung identisch mit der maximalen Leistung, häufig ist die maximale Leistung jedoch etwa 20% höher als die Nennleistung, da die Nennleistung z.B. am Puffertankaustritt gemessen wird und eine Mehrleistung erforderlich ist, um ggf. einen gesunkenen Puffertankspiegel wieder auszugleichen. Sehr häufig entspricht die tatsächliche Heißhaltezeit nicht der Herstellerangabe, wobei zu lange Heißhaltezeiten in der Praxis häufiger vorkommen als zu kurze. Abweichungen von mehr als 10% sind hierbei die Regel. Wenn die Rekuperation größer wird, wird die wirksame Heißhaltezeit verlängert, da die Heißhaltezeit üblicherweise ab Austritt Erhitzer bis (Wieder-)Eintritt Rekuperation gemessen wird und die Temperaturerhöhung und -absenkung innerhalb der Wärmeübertrager vollkommen unberücksichtigt bleiben. Warum werden 30 Sekunden Heißhaltezeit gewählt? Es gibt Kunden die die 30 Sekunden vorgeben, vermutlich da dies so in Lehrbüchern steht oder seit vielen Jahren üblich ist. Die meisten Kunden denken nicht über die Heißhaltezeit nach und akzeptieren das, was alle machen, der Lieferant ihnen empfiehlt oder das was dann tatsächlich installiert wurde, sofern es mindestens so viel ist, wie in der Auftragsbestätigung steht. Auf dem Wochenmarkt mag man sich freuen, wenn ohne Berechnung noch zwei Kartoffeln in die Tüte wandern, aber ist dies auch bei der Heißhaltezeit richtig? Wenn eine bestimmte Anzahl von Pasteurisier-Einheiten [PE] vorgewählt werden, wie werden sie von der Steuerung berechnet, wieviele PE bekommt man wirklich, ist ein höherer Wert hier tatsächlich mehr wert; aber warum stellt man dann nicht einen höheren Wert ein, wenn man eigentlich mehr haben will oder sind das gar keine PE die man dort einstellt? Vielleicht ist das, was man einstellt, einfach nur eine dimensionslose Zahl, etwa so wie bei einer Autoklimaanlage, wo man denkt, man stelle eine Temperatur ein und dann feststellt, dass die Zahlen am Einstellrad nur einen groben Hinweischarakter haben? Maschinen- nicht prozessorientiert? Die relativ niedrigen Pasteurisationstemperaturen und die daraus resultierende Heißhaltezeit von 30 Sekunden werden nach vorherrschender Meinung primär gewählt, damit Regelabweichungen eine möglichst geringe Auswirkung auf das Ergebnis haben. Eine Abweichung in der Temperatur verändert jedoch das Pasteurisierergebnis immer gleich und zwar unbeeinflusst von der Heißhaltezeit, eine Abweichung von ±1K bedeutet bei eingestellten 22 PE eine Schwankung zwischen 16 und 31 PE und zwar gleichgültig ob die Heißhaltezeit 1, 30 oder 60 Sekunden und die dazugehörigen Soll-Temperaturen 81,7°C; 71,4°C oder 69,3°C betragen. Die Veränderung der Heißhaltezeit geht bei konstanter Temperatur direkt-proportional in die Anzahl der PE ein. Welchen Sinn haben dann aber die Heißhaltezeit von gewollten 30 Sekunden oder der Sekundärkreislauf mit Warmwasser? Falls die Temperatur niedrig und die Heißhaltezeit bei konstanter Temperatur hoch genug gewählt werden, kann der Pasteurisiereffekt beim Aufheizen und Abkühlen ungestrafter vernachlässigt werden, als bei kurzer Heißhaltezeit und hoher Temperatur. 1960 war dies ein nachvollziehbares Argument, da es damals schwierig war, die PE innerhalb der Erwärmung und Abkühlung mit vertretbarem Aufwand zu berechnen. Seit über 30 Jahren werden aber in Getränkebetrieben speicherprogrammierbare Steuerungen eingesetzt, die in der Lage wären, die notwendigen Berechnungen durchzuführen. Warum aber werden die vorhandenen Möglichkeiten nicht genutzt? Für den Laien mag es an ein Wunder grenzen, dass 60-grädiges Badewasser viel zu heiß ist und eine 60-grädige Sauna als kalt empfunden wird. Auch die Tatsache, das man bei entsprechend geeignetem Kochgeschirr Erbsensuppe auf einem Gasherd mit tausendgradheißer Flamme ebenso, wie auf einem „kalten“ Induktionsherd kochen kann, ohne das die Erbsensuppe anbrennt, verwundert den Fachmann kaum. Energiegehalt, Grenzflächentemperaturen und andere thermodynamische Kenntnisse bekommt der Ingenieur im Grundstudium vermittelt. Warum werden diese Kenntnisse bei der KZE nicht angewendet und warum kommt meist der träge wasserbeheizte Sekundärkreislauf zum Einsatz? Ideale Auslegung einer KZE Um Rekuperation, Erhitzer und Kühler mit gleichgroßen Platten auf einem Gestell ausführen zu können, wird akzeptiert, dass Erhitzer und Kühler größer ausgeführt werden, als es thermodynamisch und prozesstechnisch sinnvoll ist. Hierdurch erhöhen sich die Betriebskosten ohne einen verfahrenstechnischen Vorteil zu bieten. Weder die Investitionskosten noch der Platzbedarf rechtfertigen in der Regel die gebräuchliche Ausführung, die drei Funktionen in einem einzigen Wärmeübertrager zu vereinen. Für einige Anwendungen ist es vorteilhaft, wenn der Kühler unabhängig wenn der restlichen KZE betrieben werden kann. Statt eines prozentualen Wärmerückgewinns sollte einer Temperaturdifferenz zwischen dem Austritt der Rekuperation und dem Wiedereintritt der Rekuperation vereinbart werden. Dieser Wert ist eindeutig und durch eine einfache Subtraktion berechenbar. Eine prozentuale Angabe des Wärmerückgewinns ist ein rechnerischer Wert, der von den Bezugstemperaturen abhängt, da diese Angabe jedoch keinerlei Vorteile gegenüber der praktisch direkt ablesbaren Temperaturen bietet, sollte sie nicht Vertragsbestandteil sein. Fazit Zur Berechnung der zu erwartenden Betriebskosten und Wahl der optimalen Größe der Rekuperationsabteilung müssen das Gewicht der Platten und das Füllvolumen bekannt sein. In der Regel ist es sinnvoll die Rekuperation, den Erhitzer und den Kühler getrennt zu betrachten. Die Vorteile eines gemeinsamen Gestells für die drei Funktionen sind sehr gering, in der Regel überwiegen die Nachteile deutlich sofern es sich nicht um kleine Apparate handelt. Der Sekundärkreislauf für den Erhitzer entfällt bei einer KZE nach dem Stand der Technik ersatzlos. Die Grenzflächentemperatur darf aber trotzdem auf keinen Fall höher ausfallen, als sie bei Einsatz eines Sekundärkreislaufs gewesen wäre. Der Erhitzer wird bevorzugt als Bündelrohr ausgeführt und mit Sattdampf betrieben. Die Pasteurisiertemperatur wird so hoch gewählt, dass der Heißhalter komplett entfällt. Der Kühler wird aus energetischen Gründen bevorzugt als Bündelrohr mit NH3-Direktverdampfung installiert. Die Steuerung sollte dem Stand der Technik entsprechen und muss in der Lage sein die PE während der Erhitzung und Abkühlung (auch in der Rekuperationsabteilung) nicht nur genau zu berechnen sondern auch genau zu steuern. Abb.: Schema einer KZE nach dem Stand der Technik Je nach Chargengröße ist häufig eine Temperaturdifferenz [ΔT] zwischen 3K und 4K am wirtschaftlichsten, wenn die Chargen besonders klein sind oder wenn häufig ausgeschoben werden muss, kann auch ein ΔT von 6K wirtschaftlich sinnvoll sein. Wenn es so einfach ist, warum gibt es dann so wenige KZE nach dem Stand der Technik? |