Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Höhere Profite durch Fuzzy Logic und dynamische Sollwertgeber „Eine gute Steuerung arbeitet wie der beste, hochmotivierteste Mitarbeiter, nur viel schneller und absolut fehlerfrei“. Mit solchen oder ähnlichen aussagen wurden die meisten Anlagenbetreiber Ende der 70-iger Jahre von der Überlegenheit der Automatisation mit Hilfe von Speicherprogrammierbaren Steuerungen, überzeugt. Nach der an-fänglichen Begeisterung folgte bald die Ernüchterung. Nicht nur, dass die Hardware störanfällig war, sondern auch die Sprache und Denkweise der Programmierer unterschied und unterscheidet sich meist noch heute von der, der Technologen. Viele haben den Kampf aufgegeben und überlassen die Kontrolle über den Prozess, Programmierern und Maschinenbauern. Abgesehen von einigen arroganten, unbelehrbaren Programmierern, sind die meisten eigentlich nett und würden die Hilfe der Technologen gerne annehmen, wenn sie sie nur verständen. Dieses Verständigungsproblem hat man in vielen Bereichen. Je spezialisierter jemand ist, umso häufiger benutzt er Wörter, mit denen sein Gegenüber entweder nichts anzufangen weiß oder mit denen er vollkommen andere Dinge assoziiert. Aus diesem Dilemma kommt man aber nur her-aus, wenn man akzeptiert, dass der Gesprächspartner Fachmann auf einem ganz anderen Gebiet als man selber ist, und dass der Gebrauch von möglichst vielen Fremdwörtern nicht der Beweis für einen großen Sach-verstand ist sondern ein Indiz für eine mehr oder weniger ausgeprägte Ignoranz darstellt. In den Anfängen der speicherprogrammierbaren Steuerungen (SPS) baute man hochkomplexe Softwarestrukturen auf, um dabei festzustellen, dass ab einer bestimmten Komplexität es nicht mehr möglich ist, eine fehlerfreie Software zu erstellen. Deshalb versuchen Programmierer heute, die Prozesse in möglichst einfache Ablaufstrukturen einzuteilen. Logische Entscheidungen und Parallelverarbeitung versuchen sie, wenn irgend möglich, zu vermeiden, um die Fehlersuche beim Testen ihrer Programme zu ver-einfachen. Ähnlich wie Leute, die sehr viel Schriftverkehr beantworten müssen, gerne auf vorformulierte Textbausteine oder gar Standardschreiben zurückgrei-fen, versuchen Programmierer so oft wie möglich vorgefertigte und getestete Programmbausteine einzusetzen. Wenn der „Baukasten“ groß genug ist, kann man hiermit etwas effektiveres und damit besseres zusammen bauen, wie wenn man jedes Mal neu nachdenkt. Ein solcher „Baukasten“ muss aber „leben“, dass heißt er muss ständig erweitert und angepasst werden. Vorgefertigte Bausteine dürfen nur verwendet werden, wenn sie definitiv passen, sonst kann die vermeintliche Einsparung auf Dauer sehr teuer werden. Wie

kann der Betreiber aber durch solche Programmbausteine seinen

Profit erhöhen? Die Antwort wurde eigentlich bereits vorweggenommen,

dadurch, dass übliche Verfahrensweisen durch bessere ersetzt

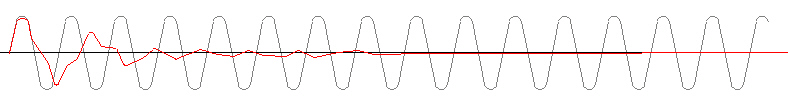

werden, kommt es bei der Produktion zu Nachfolgend sollen 2 dieser Bausteine beschrieben werden, die man eher selten in den „Baukästen“ der Programmierer findet. Jeder der einmal mit einem Tempomat relativ lange bei einer konstanten Geschwindigkeit, z.B. auf einer niederländischen Autobahn, gefahren ist, konnte beobachten, dass der spezifische Treibstoffverbrauch geringer ausfällt, als wenn man mit dem Fuß „Gas“ gibt, da man rein physiologisch nicht in der Lage ist, seinen Fuß über eine längere Zeit nicht zu bewegen. Der Tempomat hingegen produziert kleinere Abweichungen und reduziert dadurch den Treibstoffverbrauch. Ein Standgas, das bei einigen Automarken noch in den 80-iger Jahren verbaut wurde, kann gegenüber dem Tempomaten zusätzlich Treibstoff einsparen, da hier erst eine „Regelung“ durch den Fahrer stattfindet, wenn eine merkliche Abweichung vom Sollwert besteht. In der Zeit der Schützensteuerung und Hardwareregler wurden Regler insgesamt seltener eingesetzt, nachdem ein Regler nun nur noch ein „Stückchen Software“ ist, hat der Einsatz von PID Reglern inflationär zugenommen. Andere Reglertypen sind scheinbar in Vergessenheit geraten. Vermutlich sind weniger als ein Prozent der Personen, die sich an der optimalen Einstellung dieser PID Regler versuchen, dazu wirklich in der Lage. Ein PID Regler regelt stetig, d.h. auch, falls es absolut keine Abweichung vom Sollwert gibt, regelt er so lange weiter in die vorher eingeschlagene Richtung, bis er wieder eine Abweichung hat, die er dann wieder auszugleichen versucht. Von der ursprünglichen Versprechung über den „besten und hochmotiviertesten Mitarbeiter“, weicht diese Art der Automatisierung natürlich noch deutlich ab. Ferner „geht der PID-Regler“ davon aus, dass die Änderung des Ist-Wertes ausschließlich auf seinen Regelanweisungen beruht. In realen Prozessen beeinflussen sich häufig verschiedene Regelkreise oder andere Einflüsse. Diese Einflüsse kann man als Störgrößen in der Arithmetik des Reglers berücksichtigen. Je nachdem wie komplex die Anlagen aufgebaut sind, kommt es hier häufig zu einem Zirkelbezug, d.h. der eine Regler ist die Störgröße des anderen und um-gekehrt. Einen Ausweg hieraus gibt es natürlich. Aber er ist zu einfach, als dass man erwarten dürfte, dass ein Mensch, der gewohnt ist in komplexen Zu-sammenhängen zu denken, diesen Denkansatz alleine findet. Erste Regel: PID-Regler sollten nur bei Regelaufgaben eingesetzt werden, für die sie notwendig und geeignet sind. Erfahrungsgemäß müssten da-nach etwa 75% der in einem Getränkebetrieb installierten PID-Regler aus-gemustert werden. In vielen Fällen, ist ein Auf-Neutral-Zu-Regler mit rein proportionalem Regelverhalten vollkommen ausreichend und dem eigent-lich viel höherwertigem PID-Regler sogar überlegen. Viele jüngere Softwareingenieure scheinen nicht mehr zu wissen, wie ein Auf-Neutral-Zu-Regler funktioniert. Am einfachsten stellt man sich hierfür als Regelorgan ein Regelventil mit elektromotorischen Getriebe-Antrieb vor. Wenn der Elektromotor in die eine Richtung dreht, geht das Ventil auf, wenn der Motor nicht angesteuert wird, bewegt sich das Ventil nicht und wenn die Drehrichtung des Motors sich ändert, dann schließt das Ventil. Proportional bedeutet nun, wenn die Abweichung zwischen Soll- und Ist-Wert z.B. 10°C beträgt, läuft das Ventil 10 Entfernungseinheiten, wenn die Abweichung 3°C beträgt läuft es 3 Entfernungseinheiten usw.. Zwischen den einzelnen Stellbefehlen muss natürlich eine Wartezeit eingehalten werden, da die Änderung des Ist-Wertes normalerweise eine gewisse Zeit dauert. Diese Wartezeit sollte bevorzugt ein vielfaches der Zykluszeit der SPS und kein fester Zeitwert sein. Wenn z.B. die Zykluszeit der SPS bei etwa 60 ms liegt, wird statt einer Wartezeit von 5 s hier eine Wartezeit von 80 SPS Zyklen eingegeben. Da die SPS Zyklen nicht konstant sind, ist die Gefahr des „Aufschwingens“ bei sich leicht verändernden Wartezeiten geringer, wie wenn man feste Wartezeiten vorsieht. Die Gefahr, dass ein Auf-Neutral-Zu-Regler mit einem stetig regelnden PID-Regler einen Schwingkreis bildet ist verschwindend gering. Auf-Neutral-Zu-Regler kön-nen auch mit PID ähnlichem anstelle von proportionalem Regelverhalten programmiert werden. Auf-Neutral-Zu Regler mit proportionalem Regelverhalten können auch in Kaskadenschaltung mit zwei Schaltorganen ausgeführt werden. Als Bei-spiel sei hier der Druck in einem Puffertank genannt. Wenn der Druck im Tank ansteigt (weil sich der Tank füllt) öffnet das Ventil, das den Druck ablässt vollständig. Durch geeignete konstruktive Maßnahmen wurde sichergestellt, dass der Druck nicht zu schnell abgebaut wird. Wenn der Soll-Wert zuzüglich einer Toleranz erreicht ist, schließt das Ventil vollstän-dig. Wenn der Druck im Puffertank den Soll-Wert abzüglich einer Toleranz erreicht hat (weil der Tank entleert wird), öffnet das Gasventil vollständig, wenn der Ist-Druck minus Toleranz erreicht wird, schließt das Ventil wie-der vollständig. Wenn der Füllstand sich im Tank nicht verändert, ändert sich üblicherweise auch der Druck nicht und es findet kein Gasverbrauch statt. Selbstverständlich kann eine solche Schalt-Hystherese auch mit PID-Reglern realisiert werden, sie sind aber für diese Regelaufgabe unnötig und bergen die Gefahr im Zusammenspiel mit weiteren PID-Reglern Schwingkreise aufzubauen. Wenn man den Einfluss der Flüssigkeitssäule im Tank auf den Druck im Tankauslauf betrachtet, wird einem schnell klar, welche Abweichungen hier trotz konstantem Druck im Tankkopfraum entstehen. Die Funktion eines konstanten Kopfraumdruckes ist in üblichen Prozessen unsinnig. Es wird eigentlich ein konstanter Druck am Ein- und oder Auslauf gewünscht. Es gibt Regelaufgaben, bei denen ein Regler bei einer großen Abweichung schnell reagieren muss und bei einer kleinen Abweichung eigentlich gar nicht zu reagieren bräuchte. Bei solchen Regelaufgaben schalten Programmierer üblicherweise zwischen zwei unterschiedlich parametrierten PID-Reglern um oder sie laden die anderen Parameter während des laufenden Betriebes in den Regler. Beide Methoden sind nicht besonders er-folgreich, da diese Regelkreise üblicherweise zum starken Überschwingen neigen und sehr anfällig sind, mit anderen PID-Reglern zusammen Schwingkreise zu bilden. Viel besser funktioniert hier ein dynamischer Sollwertgeber in Zusammenarbeit mit einem als PI-Regler betriebenen PID-Regler. Der PI-Regler wird hierbei so parametriert, dass er relativ schnell arbeitet, d.h. für die Aufga-be der großen Regelabweichung optimiert ist. Wenn die Regelabweichung nun kleiner wird, wird der Sollwert stetig verstellt und zwar in einen Bereich zwischen dem eigentlichen Sollwert und dem aktuellen Ist-Wert und zwar sehr nahe an den Ist-Wert heran. Dadurch ergibt sich nun für den PI-Regler eine geringere Abweichung zwischen Ist- und Soll-Wert und der Speicher des Integralanteils im Regler wird mit der Information dieser ge-ringen Abweichung gefüllt. Hierdurch werden die Regelbefehle stetig ver-ringert. Falls durch äußere Einflüsse der Ist-Wert sich wieder außerhalb des Toleranzbereiches um den Soll-Wert bewegen sollte, wird wieder auf den ei-gentlichen Sollwert umgeschaltet. Hierdurch ergibt sich insgesamt ein für einen PI- oder PID-Regler voll-kommen untypischen Regelverhalten. Die Gefahr mit anderen Reglern zusammen Schwingkreise zu bilden ist praktisch ausgeschlossen. Da der Regelkreis selbst bei heftigem Schwingen ja den Bereich um den eigentlichen Sollwert herum durchläuft und dann automatisch der Soll-Wert verstellt wird, wird sein Schwingverhalten hier abgebremst und es ist nun keine mathematisch voraussagbare Regelmäßigkeit mehr darstellbar, da die Sollwerte natürlich bei jedem Zyklus der SPS angepasst werden und die Zykluszeit der SPS nicht konstant ist. (siehe Abb. 1)

Abb. 1: grau - PID-Regler, rot - PI-Regler mit dynamischem Sollwertgeber Die bis jetzt beschriebenen Maßnahmen haben PI- bzw. PID-Regler elimi-niert bzw. so verändert, dass sie mit anderen Reglern keine Schwingkreise mehr bilden. Wenn zwei oder mehr Komponenten in einem festgelegten Verhältnis gemischt werden sollen, wird hier meist eine Verhältnisregelung realisiert. Eventuell wird noch ein Messgerät installiert, dass das Mischergebnis überprüft und dieses Ergebnis wird dann auf den Regler aufgeschaltet, um eventuelle Abweichungen auszuregeln. Hiermit werden im allgemeinen Ergebnisse erreicht, die meist innerhalb der vorgegebenen Toleranzen lie-gen. Der beste und hochmotivierteste Mitarbeiter erreicht bei einer manuellen Steuerung einer Mischanlage bessere Ergebnisse als die Verhältnisregelung, weil er Störgrößen bewertet und vorausschauend regelt. Die sogenannte „feed forward“ Steuerung berechnet zukünftige Ereignisse und greift in die Regelung so frühzeitig ein, dass die bei einer klassischen Verhältnisregelung auftretende Regelabweichung gar nicht erst auftritt. Der Aufwand für eine vorausschauende Regelung mit Störgrößenaufschaltung ist sehr groß, da nur Ereignisse berücksichtigt werden können, die man bei der Projektierung voraussehen konnte. Anfang der 40-iger Jahre spielte Al St.John in zahlreichen Western-Filmen den „Fuzzy“ (Abb. 2). Einen etwas einfältigen Cowboy, der durch seine skurrile Vorgehensweise die Leute zum Lachen brachte und sie verwunderte, wenn er bei einer kaum nachvollziehbaren, weil häufig extrem simplen Logik, er trotzdem immer zum richtigen Ergebnis kam.

Abb. 2 Die Amerikaner benannten nach dieser Figur ein Steuerungskonzept, die „Fuzzy-Logik“, in der DDR wurde dieses Steuerungskonzept als „Schätzwertregler“ in die deutsche Sprache überführt. Die Überlegenheit dieses Konzeptes erkennt man leichter dort, wo es nicht vorhanden ist. Die

meisten werden über die Superbremse von Mercedes Benz gelesen

haben, die einfach auf ein Notprogramm mit einer Vervielfachung

der Pedalkraft und einer Verdoppelung des Bremswegs schaltet,

wenn die Summe der von den Sensoren eingehenden Informationen

nicht mehr mit den hinterlegten Parametern abgeglichen werden

kann. Das Problem ist hier nicht die Komplexität des Systems

oder die Menge der Elektronik, sondern wie damit umgegangen wird,

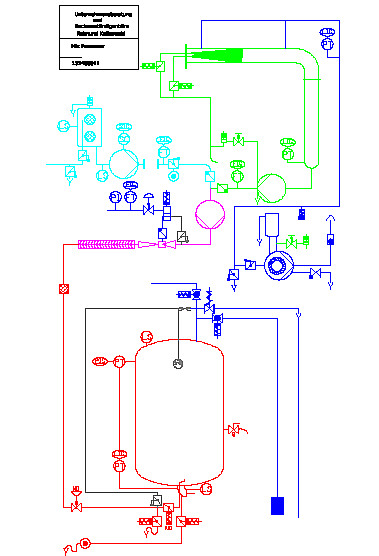

wenn Im Falle des Mischens von Komponenten wird jetzt keine klassische Ver-hältnisregelung mehr aufgebaut sondern es wird eine Verrechnung durchgeführt von jeder Komponente die dem System zugeführt wird und von jedem Gemisch, das aus dem System abgeführt wird. Störgrößen gehen jetzt nur noch in Abhängigkeit Ihrer Größe zum Gesamtsystem in die Be-rechnung ein. Dadurch wird die Regelung viel ruhiger und das Ergebnis wesentlich genauer als es die Fehler der eingebauten Messgeräte erwarten ließen. Die hierzu notwendigen Berechnungen sind viel einfacher, als man dies erwarten würde. Rein mathematisch verbleibt zwar ein Fehler, dieser Fehler ist jedoch so klein, dass man ihn nicht nur nicht messen kann, sondern er ist auch deutlich kleiner, als bei der klassischen Verhältnisregelung. Da der Aufwand für die Umsetzung eher geringer ist, als bei den heute üblichen Anlagen, sind nicht nur die Betriebs- sondern auch die Investitionskosten geringer. Abb. 3 zeigt das Fließschema eines kontinuierlichen Mix Prozessors, bei dem u.a. die hier genannte Steuerungsphilosophie verwirklicht wird.

Abb. 3 Für eine Patek Philippe mit großer Komplikation und Tourbillon, einer zweifelsfrei sehr hochwertigen Armbanduhr, kann man sich trotz entsprechender Wasserdichtigkeit, kaum einen unpassenderen Ort vorstellen, als am Handgelenk eines Tauchers in 20 m Tiefe. Obwohl PID-Regler sehr hochwertig und trotzdem billig sind, sind sie für viele Regelaufgaben nicht in der heute üblicherweise eingesetzten Form geeignet. Softwareingenieure halten sich häufig für Technologen, da sie glauben das Verfahren verstanden zu haben. Wie bereits gesagt, haben Softwareinge-nieure nicht nur eine andere Sprache, sondern sie denken auch anders. So ist ein gesundes Mistrauen und ein beharrliches Nachfragen und zwar so lange bis man eine verständliche und inhaltlich befriedigende Antwort bekommen hat, im allgemeinen angebracht und wird hiermit empfohlen. zurück zur Themenübersicht branchenübergreifend

|