Raimund Kalinowski

Unternehmensberatung

und Sachverständigenbüro

[Anm.:

(falls Sie auf diese Seite direkt durch einen link einer Suchmaschine

gekommen sein sollten), der Verfasser lädt Sie zum stöbern ein und freut sich über Rückmeldungen - bitte beachten Sie die Hinweise zum copyright unter Kontakt] Wärmeübertrager in der Fruchtsaftindustrie

Die Auswahl und Auslegung von Wärmeübertragern wird meist den Lieferanten überlassen. Anwender sind geneigt den Werbeaussagen der Lieferanten zu glauben. Bei einem sehr großen Anteil der installierten Wärmeübertrager stellt man bei einer nachträglichen Überprüfung fest, dass es eine wirtschaftlich günstigere Lösung gegeben hätte. Das bedeutet meist jedoch nicht, dass die Lösung mit den geringsten Investitionskosten die bessere gewesen wäre, sondern häufig, dass die Lösung mit den höheren Investitionskosten über die gesamte Nutzungsdauer gesehen, die geringeren Kosten verursacht hätte. Die Kosten

setzen sich im wesentlichen zusammen aus: Der Punkt „Risikobewertung“ wird meist auf null gesetzt und ist bei einer sorgfältig geplanten Anlage in der der Wärmeübertrager eingebunden ist, sicherlich auch nahe null. Der apparative Aufwand eine Anlage betriebssicher auszuführen, ist zum Teil abhängig von der Bauart und Ausführung eines Wärmeübertragers. Diese Kosten sind auf jeden Fall bei einer Bewertung zu berücksichtigen. Es gibt in einem Betrieb natürlich eine Vielzahl von Wärmeübertragern verschiedenster Bauart: · Rippenrohre

z.B. als Nachfolgend wird jedoch nur auf Platten- und Bündelrohrwärmeübertrager für Produkt und CIP-Flüssigkeiten eingegangen. Plattenapparate Die Auslegung geschieht üblicherweise für einen Betriebspunkt. So wie nur eine stehende Uhr zumindest zweimal am Tag auf den Punkt genau richtig geht (ein Punkt ist eine gedachte Stelle im Raum mit der Größe null, d.h. selbst die genau gehendsten Atomuhren haben eine Abweichung, selbst wenn diese äußerst klein ist), kommt ein Betriebspunkt in einem realen Prozess nicht vor. Unterschiedliche Eintrittstemperaturen, Unterschiede im Produkt, man denke nur an unterschiedliche Viskositäten, Dichten, Wärmekapazitäten von Apfelsaft je nach Sorte, Herkunft und Erntezeit, erzeugen selbst bei konstanten Sollwerten eine große Spanne im Betriebsbereich. Meist werden Wärmeübertrager für verschiedene Produkte, teilweise bei sehr unterschiedlichen Betriebsbedingungen eingesetzt. Wenn das Auslegungsprogramm von jemandem bedient wird, der die notwendige Erfahrung und die theoretischen Grundlagen besitzt, wird er mindestens 2 Betriebspunkte durchrechnen und einen Apparat aussuchen, der an beiden Punkten und somit auch im Bereich dazwischen funktioniert. Viele Betreiber haben die Aussage einiger Hersteller bezüglich der größeren Flexibilität eines Plattenapparates im Ohr, wenn sie die Anforderungen ihres Wärmeübertragers definieren. So werden häufig Forderungen für Produkte aufgestellt, deren Züchtung noch nicht einmal begonnen hat. Der theoretische Vorteil, in bestimmten Grenzen einen Plattenapparat zukünftigen, geänderten Betriebsbedingungen anzupassen, wird selten genutzt. (Außer bei falsch berechneten Apparaten kurz nach der Erstinbetriebnahme.) Dieses Potenzial kann jedoch während der Auslegung berücksichtigt werden, und der Apparat kann für die derzeitigen oder in der sehr nahen Zukunft geplanten Produkte optimiert werden. Falls später andere Betriebsparameter benötigt werden, hat man sie dann heute bereits planerisch berücksichtigt. Man sollte seine Erwartungen jedoch nicht zu hoch schrauben. Jeder Wärmeübertrager muss hydraulisch und thermodynamisch passen. Eine Grundvoraussetzung für einen guten Wärmeübergang ist eine turbulente Strömung. Eine turbulente

Strömung wird begünstigt durch: Der Planer kann hiervon nur die Geschwindigkeit im Wärmeübertrager beeinflussen. Das heißt, für den kleinsten Wert für Durchfluss, geteilt durch kinematische Viskosität, wird der Wärmeübertrager so ausgelegt, dass eine turbulente Strömung auf jeden Fall gewährleistet ist. Bei höheren Strömungsgeschwindigkeiten verbessert sich der Wärmeübergangskoeffizient, so dass man möglichst hohe Strömungsgeschwindigkeiten anstrebt, um möglichst wenig Wärmeübertragungsfläche einsetzen zu müssen. Bei höheren Strömungsgeschwindigkeiten nimmt aber auch der Druckverlust zu, so dass allein hierdurch eine Grenze für die sinnvolle Anhebung der Strömungsgeschwindigkeit besteht. Die Wärmeübertragungsfläche ist bei einem Plattenapparat immer direkt proportional zum Füllvolumen. Ein großes Füllvolumen ergibt u.a. große Mischzonen bei Produktwechseln. Insbesondere bei häufigeren Produktwechseln kann es wirtschaftlich sinnvoll sein, größere und damit wirtschaftlich ungünstigere Temperaturdifferenzen zu wählen. Dies wird

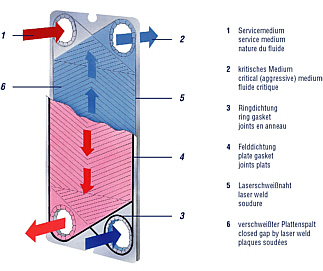

an folgendem Beispiel verdeutlicht: Die Wärmeleistung des Apparates beträgt ca. 100 kW, die mittlere logarithmische Temperaturdifferenz ist 2,5 K, die Produktverluste pro Produktwechsel entsprechen etwa 10 l oder 10 €. Die Kosten für die Erzeugung der Kälte betragen etwa 5,- €/h. Wenn die mittlere logarithmische Temperaturdifferenz auf 5 K verdoppelt wird (entsprechend Kühlwassereintritt 2,5°C Austritt 4,5°C) halbieren sich die Wärmeübertragungsfläche, der Inhalt des Wärmeübertragers und damit auch die Verluste je Produktwechsel. Durch die Absenkung der Verdampfungstemperatur (bei identischem Kaltwassersatz) sinkt der Wirkungsgrad der Kältemaschine und die Kosten für die Erzeugung der Kälte steigen um etwa 0,60 €/h an. Daraus folgt, dass bei diesem Beispiel, bei einem Produktwechsel alle 8 Stunden, die erhöhten Kälteerzeugungskosten gleich den eingesparten Produktverlusten wären. Eingesparte Abwasserkosten sind in diesem Beispiel natürlich ebenso wenig berücksichtigt, wie die insgesamt verringerte Leistung des Kälteaggregates und damit eventuell verbundene Neuinvestitionen. Die Zahlen sind selbstverständlich nur angenommen, um die Aussage zu verdeutlichen. Je größer die Spanne des gewünschten Betriebsbereiches ist, desto kleiner wird der Spielraum für eine wirtschaftlich optimale Auslegung. Neben dem Wärmeübertrager ist natürlich auch der Rest der Anlage, wie Pumpen und CIP-Anlage, diesen Betriebsparametern anzupassen. Prinzipiell werden für den Produktbereich vier verschiedene Arten von Plattenwärmeübertragern eingesetzt. Doppel-Platten Verschweißte

Platten Freistromplatten Konventionelle

Platten Plattenbruch Hierbei kann es vorkommen, das einige Liter Flüssigkeit auf Geschwindigkeiten von über 20 m/s beschleunigt werden. Dieser rasante Vortrieb wird dann an der ersten Umlenkung gestoppt und führt hier ggf. zum Plattenbruch. Starke Druckstöße aber auch ein Einfrieren können eine Platte beschädigen.

Früher wurde bei jedem Plattenapparat das maximale Spannmaß angegeben. Neue Apparate wurden lockerer gespannt und nach einer Revision wurde dann ggf. fester gespannt. Häufig wurde das zulässige Spannmaß überschritten und durch ein Überspannen wurden die Platten beschädigt. Heute wird zumindest bei einem Hersteller, ein festes Spannmaß vorgeschrieben. Hierdurch sind auch die hydraulischen und die thermodynamischen Eigenschaften konstant. Falls der Apparat bei dem festen Spannmaß nicht mehr dicht sein sollte, sind die Dichtungen zu wechseln. Wenn Produkte mit Fasern oder Zellen durch einen Plattenapparat geführt werden, ist die Wahrscheinlichkeit groß, dass ein Teil dieser Fasern oder Zellen, sofern sie eine bestimmte Größe überschreiten, sich an den Abstützpunkten oder Umlenkungen anlagern. Ein Spülen entgegen der Produktionsrichtung kann einen sehr großen Teil dieser Fasern entfernen. Falls danach klare Produkte durch den Plattenapparat geleitet werden, sollte auf jeden Fall ein Filter eingesetzt werden, der gewährleistet, dass Fasern, die sich eventuell während des Betriebes lösen, zurückgehalten werden. Bauartbedingt ist die Strömung über die Platte weniger gleichmäßig, als bei einem sehr gut ausgeführten Rohrbündel. Zwischen der maximalen und minimalen Strömung in einem Plattenapparat liegen meistens etwa 20%. Röhrenwärmeübertrager Für das

Erwärmen und Kühlen von Produkt sind heute Rohrbündelwärmeübertrager

üblich Von einigen Herstellern wird beim Bau von Röhrenwärmeübertragern Spiral-Profilrohr eingesetzt, das bei geringeren Strömungsgeschwindigkeiten höhere Turbulenzen erzeugt und dadurch bessere Wärmeübergangswerte bietet. Bei gleichen Rohrabmessungen können solche Wärmeübertrager mit weniger Fläche und Füllvolumen ausgerüstet werden. Leider ist das Spiralrohr nicht in allen Abmessungen, insbesondere auch nicht in kleinen Durchmessern erhältlich, so dass die technischen Vorteile weder bei den Investitions- noch bei den Betriebskosten sich normalerweise vorteilhaft auswirken. Denn man muß Funktionen, d.h. hydraulische und thermodynamische Eigenschaften und nicht gleiche Rohrdurchmesser miteinander vergleichen. Rohrbündelwärmeübertrager Der individuelle und nicht modulare Aufbau ist einer der Vorteile des Rohrbündelwärmeübertragers. Durch eine kompromisslose Auslegung können Betriebskosten eingespart werden. Der modulare Aufbau eines Plattenapparates hingegen hat insbesondere bei größeren Apparaten einen deutlichen Investitionskostenvorteil. Es gibt selbstverständlich auch Hersteller, die Rohrbündelwärmeübertrager standardisiert haben. D.h. um Kosten für die Konstruktion und Lagerhaltung der Bauteile einzusparen, beschränkt man sich auf einen oder wenige Rohrdurchmesser und auf voll ausgestattete Kopfplatten sowie bestimmte, festgelegte Baulängen. Falls Bündelrohrwärmeübertrager mit Dampf beheizt werden, sollten sie liegend d.h. waagerecht oder schwach geneigt, eingebaut werden. Je nach Baulänge und Größe, ist der Wirkungsgrad beim liegenden Wärmeübertrager um 5 bis 25 % besser. Beim stehenden Wärmeübertrager läuft das Kondensat am Rohr entlang und bildet einen nach unten ansteigenden Flüssigkeitsfilm, beim liegenden Wärmeübertrager tropft das Kondensat ab und trifft teilweise auf darunter liegende Rohre. Durch die hierdurch verursachten Turbulenzen steigt der Wärmeübergangskoeffizient deutlich an. Ein solcher Querschnitt kann natürlich nur einige Aspekte ansprechen. Die Qualitätsunterschiede bei Wärmeübertragern rechtfertigen teilweise sehr große Preisunterschiede, die aber häufig durch Betriebskosteneinsparungen wieder ausgeglichen werden können. Ein kompetenter Lieferant wird in der Lage sein, die Unterschiede zu erläutern und die Betriebskosten zusammen mit dem Kunden durchzurechnen. zurück zur Themenübersicht branchenübergreifend

|